-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

トピックの詳細

故障解析とは

故障解析は、「故障調査」とも呼ばれ、故障の根本原因を特定して軽減することで、製品が故障した理由を特定するプロセスです。故障解析では、故障を引き起こした環境、具体的なメカニズム、故障が生じた具体的な箇所を調べます。

エレクトロニクス製品の故障解析では、プリント回路基板アセンブリ(PCBA)上で故障が発生した場所を特定し、コンポーネントや基板上の位置をより深く調べて正確な故障箇所を特定します。

製品が故障した場合

製品が故障した場合は、故障の原因を調査する必要があります。故障原因を特定することはもちろん重要ですが、故障解析を導入する主な理由の1つは再発防止です。メーカーは、根本的な故障メカニズムと根本原因を理解することで、同じ問題が再度発生しないように是正措置を講じることができます。運用現場での故障や保証に基づく欠陥商品の回収が発生すると、金銭的損害が極めて大きく、評判の低下にもつながるため、企業にとって大きな損失になります。後期段階での故障も懸念の原因となります。

多くの業界では、製造プロセスや製品サポートプロセスでの品質管理(QC)指標として故障解析を導入して、潜在的な故障を特定し、報告された故障の根本原因を特定することで、適切に製造された製品を販売できるようにしています。故障解析を頻繁に実行することで知られているのは自動車、航空宇宙、防衛、製造、バイオメディカル、消費財などの業界です。どの業界であっても、製造プロセスに故障解析プロセスを組み込むことで、製造中または運用現場で問題が生じた箇所やその原因を調べるのに役立ちます。

エレクトロニクス製品が故障する理由

エレクトロニクス製品の故障は、さまざまな原因で生じます。一般的に、故障は電気設計の問題からではなく、材料の選択、熱マネジメント、汚染、または機械設計の問題から生じます。これらの問題には、予期しない熱荷重や機械的荷重、または予想よりも影響が大きかった荷重などが含まれます。基板の汚染、材料特性や挙動に対する理解の不足、許容を超えた腐食などが原因であることもあります。

PCBAや個々のコンポーネントレベルで故障を引き起こす、さまざまな故障モードおよびメカニズムがあります。一般的なエレクトロニクス製品の故障には、以下のものがあります。

- ワイヤボンディングの破断や剥離

- 層間剥離

- コンデンサの亀裂発生

- ダイの損傷

- インターコネクトの故障

- はんだ疲労および過応力

- リードの破断

- 汚染に起因する漏電

- エレクトロケミカルマイグレーション

- 導電性アノードフィラメントの故障

- メッキスルーホール疲労

- パッドクレータリングとトレース破壊

故障解析と根本原因解析の比較

故障解析と根本原因解析(RCA: Root Cause Analysis)は、同じ意味で使用されることが多いものの、厳密には同じではありません。RCAは、故障が発生した理由に関連する一般的な問題解決方法を表します。RCAでは、故障に関する要因の評価を試みるために、組織の推進要因、社内コミュニケーション、設計プラクティス、不適切な仕様、製品使用環境、材料科学の仮定、その他多くの潜在的な問題を考慮します。故障解析は、故障したデバイスの体系的な調査に焦点を当てたRCAデータ収集手法の一種であり、故障の根本原因を特定して、故障の再発を防ぐ緩和策を導き出すものです。基本的な故障解析は、以下の項目で構成されます。

- 故障モードは何か

- 故障はどのようにして発生したか

- 故障箇所はどこか

- 故障のメカニズムは何か

- 再発防止策は何か

電子システム内の故障を直接調べるために使用できる物理的および化学的な故障解析手法として、以下のものがあります。

- X線顕微鏡法

- 音響顕微鏡法

- 走査型電子顕微鏡法(SEM)

- 光学顕微鏡法

- エネルギー分散型X線分光計(EDS)

- 超電導量子干渉素子(SQUID)の使用

- 熱イメージング

- 機械強度試験

- 染料浸透引張解析

- 断面解析

なぜなぜ分析(5 Whys)やシックスシグマなどの一般的なRCA手法では、RCAから生じる故障軽減アクションを示すためのデータ収集手法として故障解析が組み込まれます。

故障解析が重要な理由

製品の故障はニュースでも頻繁に取り上げられ、EVやスマートフォンのバッテリ火災など、深刻な結果につながることがあります。製品の故障はメーカーの金額的損失だけでなく、消費者からの信頼を損なうことにもなります。

故障解析は、メーカーが消費者のニーズを満たすように製品の継続的な改善を行い、是正措置を講じて、信頼を確立できる方法をもたらします。稼働環境で製品の問題が発生した場合は、根本原因を見つけて問題を解決することで、長期間に渡り製品を販売することも可能となります。

しかし、こうした問題は1つのメーカーだけで解決できるものではありません。多くの業界では、複数の企業からメーカーにコンポーネントが供給されています。故障解析手法によって、最終製品に採用できる十分な信頼性が保証されます。故障解析は、すべての業界で、より広範な製造サプライチェーンにおけるロバスト性と信頼性を保証します。

一般的に使用されるRCA手法

製品の故障の根本原因を特定するには、一般的に以下の4つのRCA手法が導入されています。

なぜなぜ分析(5 Whys): この手法では、根本原因を理解するために原因と結果を調査します。まず問題が提示され、製品とその環境を調査するための一連の「なぜ」という質問を、答えが見つかるまで提示して繰り返します。

特性要因図: これは、最終的な形状にちなんで「魚の骨図」とも呼ばれています。このツールは環境を一切考慮しないことを前提としているため、エンジニアは故障につながる可能性のある他の要因を評価して、根本原因を絞り込むことができます。

フォールトツリー解析: フォールトツリー解析では、システムをコンポーネントとサブシステムに分解します。サブシステムまたはコンポーネントの故障と、システムの他の部分との関係を調べて、上位レベルのシステムの故障経路を推定します。フォールトツリー解析では、基本的に特定領域の故障位置を調べ、より広範なシステムにどのように影響するかを評価します。

故障モード影響解析(Failure Mode and Effects Analysis)故障モード影響解析(FMEA)は、フォールトツリー解析を拡張したものです。各ノードで潜在的な故障モードを定義し、サブシステムやシステムの性能にどのように影響するかを調べます。FMEAでは、コンポーネントおよびサブシステムレベルまで故障を調査して、より広範なシステムへの影響を調べます。FMEAはフォールトツリー解析よりも詳細になり(チップのタイミングロスなど)、業界ごとに仕様が異なるさまざまなFMEAがあります。

故障を事前に防止する方法

従来のRCA手法も有用ですが、信頼性物理学や信頼性エンジニアリングは、製品が故障した原因について、より深い洞察をもたらします。製品開発のどの段階にも導入でき、RCAで必要となる情報を提供することで、故障を未然に防ぐことができます。

信頼性物理学は、故障解析の精度をさらに高めます。物理ベースのアプローチを用いることで、冗長あるいは発生する可能性が極めて低い故障要因を排除し、故障モードや故障メカニズムを迅速に評価できるようになります。

エンジニアは故障の物理特性を理解することで、製品内部の機械的、熱的、化学的、および電気的応力がどのように故障につながるかを理解できるようになります。多くの場合、故障の原因は電気的要因によるものではありません。実際には、故障モードの大部分は材料選択、汚染、熱的および機械的(さらには電気的)な原因に起因するものです。これらは信頼性物理に基づくシミュレーションツールを使用して捉えることができるため、製造前であっても製品の故障を防ぐことが可能になります。たとえば、熱サイクル故障は、電子機器でよく見られる問題ですが、これも故障解析によって簡単に軽減できます。

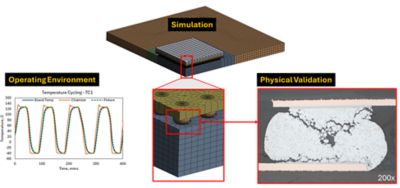

シミュレーションと物理的なハードウェア解析を組み合わせることで、迅速な故障評価を行い、故障の物理特性を理解するのに役立つ。

一般的なシミュレーションアプローチでは、PCBAの設計レビューを行い、続いて有限要素法解析(FEA)を実行します。シミュレーションでは、組み込む材料を評価し、機械的ロバスト性を評価して、故障モードを特定し、システムが影響を受けやすい潜在的な故障モードを評価して、汚染しきい値を決定し、システムの信頼性を向上させる設計バリエーションを調査します。

これを実際に適用できる例として、以下のものがあります。

- ポッティング用樹脂の理想的な温度範囲の調査

- バッテリ内部の潜在的な劣化メカニズムの調査

- PCBAのはんだシステムのシミュレーション

- コンポーネントの信頼性に対するコンフォーマルコーティングの影響のシミュレーション

- 基盤にある原子スケールおよび分子スケールの挙動に基づいてクリープ、疲労、および拡散ベースの故障を検討

ケーススタディ例: はんだ疲労

PCBAの最も一般的な故障メカニズムの1つは、熱サイクルによるはんだ疲労です。最新のPCBAは、材料特性が大きく異なるグラスファイバーラミネート、セラミック、ポリマー、はんだ、シリコン、銅など、さまざまな材料を組み合わせて製造されています。はんだ疲労故障を評価する際に考慮すべき最も重要な特性の1つは、熱膨張係数(CTE)です。

はんだは、電子パッケージ内でプリント回路基板に電子コンポーネントを取り付けるために使用されており、通常は、非常に異なるCTEを有する材料を接合します。動作環境やコンポーネントの電力損失の変化により、PCBAやコンポーネントが熱サイクルにさらされると、材料がさまざまな速度で膨張したり収縮したりします。この熱膨脹差はクリープとしてはんだに吸収され、蓄積されたクリープひずみは、はんだの亀裂を引き起こし、最終的に、はんだボールの完全な破壊につながります。

電気プローブ、X線、超音波顕微鏡、光学検査またはSEMによる断面試験、染料浸透引張解析などの手法を用いた、問題のあるサンプルの物理的解析は、はんだ亀裂の存在と発生位置や、はんだ疲労メカニズムを確認するのに非常に効果的です。しかし、故障が発生した理由を特定して、さらなる故障を防ぐための解決策を提案するには、シミュレーションが不可欠なツールとなります。シミュレーションを使用することで、材料、ジオメトリ、環境、取り付け方法や、はんだ疲労を引き起こすその他の要因の影響を含めて解析できるようになります。シミュレーション結果は、故障の原因となる物理現象に関する知見をもたらすため、修正を加える前に、設計または動作条件の変更の影響を仮想的にテストできるようになります。

Ansysの故障解析ソリューション

故障解析の課題を解決するために、物理的な解析、テスト、あるいはシミュレーションを適用する場合、常にAnsysのアプローチの中核にあるのは信頼性物理学です。Ansysの信頼性エンジニアリングサービスチームは、Design for Excellence、電子システムの設計、実装、製造のエキスパートで構成され、物理的な解析、テスト、シミュレーションを適用して、最も高度な故障解析の課題を解決します。また、エレクトロニクスの設計に関して長年の経験を持ち、故障箇所と故障メカニズムを特定する際には必ず非破壊技術から開始します。

Ansysの製品を使用することで、さまざまな電子システムを解析でき、先端技術を採用した製品にどのような熱-機械問題が存在するか、または存在する可能性があるかを確認できます。シミュレーションは、従来の故障解析を補完する強力な機能であり、故障の原因となり得る要素や材料の挙動に関する重要な知見をもたらします。

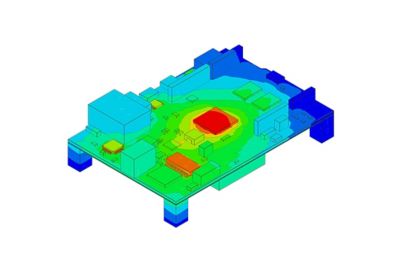

エレクトロニクス信頼性予測ソフトウェアのAnsys Sherlock™: 熱-機械問題に基づいて故障を予測します。Sherlockでは、故障したシステムをネイティブ環境でシミュレーションして、故障を引き起こした挙動をシミュレーションできます。この信頼性解析アプローチにより、コンポーネント、基板、システムにおける故障メカニズムを特定して、適応分野の環境に合わせて最適化することもできます。Sherlockでは、PCBAレベルで信頼性を予測し、Ansys Mechanical™およびAnsys Icepak®からの入力を使用して、PCBA周囲のハウジングのモデリングやコンポーネント温度を下げる冷却システムの開発など、PCBAレベルを超えた信頼性をシミュレーションできます。

Ansys Sherlockで実行した機械衝撃シミュレーション

有限要素法解析(FEA)ソフトウェアのAnsys Mechanical: PCBAの外部にあるシステムの要素(ハウジング、機械的補強材、その他の上位サブシステムの機械コンポーネントなど)を組み込んださまざまな荷重シナリオにおけるワーストケース条件を調べるシミュレーションを実行できます。Mechanicalを使用して、さまざまな荷重条件下で、システムレベルの複雑なアセンブリにおける基板ひずみを導出することができます。Mechanicalでの解析結果を使用して、過応力による故障を特定したり、結果をSherlockに送り、複雑な荷重および制約シナリオによるコンポーネントレベルの信頼性を予測することもできます。

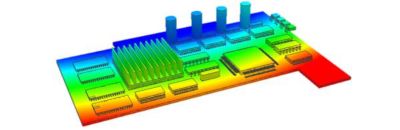

エレクトロニクス冷却シミュレーションソフトウェアのAnsys Icepak: さまざまな冷却ソリューションの影響を受けるPCBA上のコンポーネントの温度を調べる伝熱解析を実行できます。Icepakでの解析結果を使用して、コンポーネント温度定格を超える温度を特定し、コンポーネントのディレーティングマージンを評価できます。また、結果をSherlockの解析に取り込み、コンポーネントレベルの信頼性を予測することもできます。

Ansys IcepakでのPCBの電気-熱の解析

Ansysは、これまで3,000社を超えるお客様の製品における故障の根本原因を特定し、シミュレーションを通じて解決策を提供できるようサポートしてきました。毎年300社以上の企業が技術的な課題を解決するためにAnsysの製品を採用しています。詳細については、当社のエキスパートにお問い合わせください。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。