概要

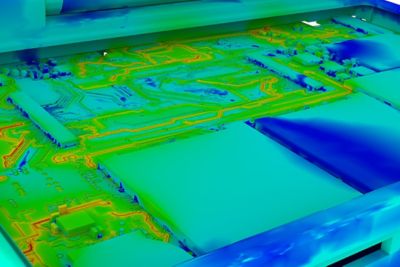

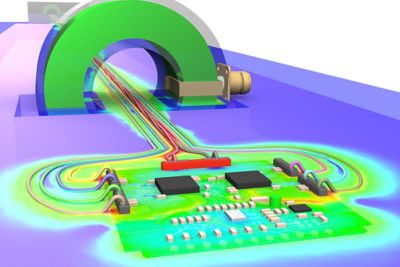

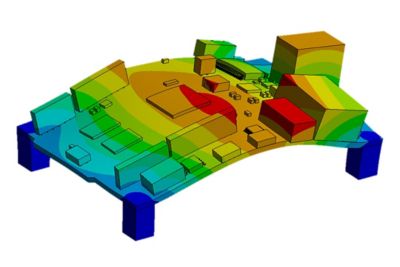

モノのインターネットは、相互接続された製品、デバイス、システムの驚くほど複雑な集合体を表しています。システム内の各コンポーネントとサブコンポーネントは、他のすべてのコンポーネントに影響を与え、影響を受けます。費用対効果の高いタイムリーな開発を確実にするために、IIoT製品のエンジニアリングを成功させるには、アンテナの設計と配置、チップ-パッケージ-システムの開発、パワーエレクトロニクス、電磁干渉/電磁両立性(EMI/EMC)、エレクトロニクス信頼性、バッテリーのシミュレーションなど、多数のアプリケーションが必要です。