-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

October 25, 2023

設計故障モード影響解析(DFMEA)とは

設計故障モード影響解析(DFMEA : Design Failure Mode and Effect Analysis)は、設計に関連する潜在的なリスクの影響をエンジニアが理解するのに役立つプロセスです。設計段階でFMEAを導入することは、次のような質問に答えるのに役立つベストプラクティスです。

- 設計で何が問題になるのでしょうか?

- 特定タイプの故障による結果はどのようなものですか?

- ユーザーは、どのように故障を見てすぐにわかりますか?

- 故障はどのように検出されますか?

- 製品の信頼性や安全性に対する故障の影響を軽減するにはどうすればよいでしょうか?

- そもそも故障を防ぐにはどうしたらよいのでしょうか?

故障モード影響解析とは

DFMEAとは何かを理解するには、故障モード影響解析(FMEA : Failure Mode and Effects Analysis)を完全に理解することから始める必要があります。FMEAは、システム、製品、またはプロセスの潜在的な故障を認識して評価するための体系的なアプローチです。FMEAは、故障や行動の影響と結果を明確にして、製品開発者が故障の影響を排除または軽減するのに役立ちます。

すべての製品には、コンポーネントからシステム、およびその間のすべてのものまで、さまざまなレベルの統合で故障モードがあります。各故障モードは、製品の有効性、信頼性、および安全性に潜在的な影響を与え、検出、軽減、および防止の課題を提示します。FMEAは、次のような方法でこれらの課題に対処するためのツールです。

- 製品設計に関連する故障リスクの特定。

- 最大の影響を伴うリスクを削減するための行動計画の策定。

- リスク削減による行動の説明責任とトレーサビリティの確保。

FMEA技術は1940年代後半に米軍によって初めて開発され、1960年代にNASAで採用され、1970年代には自動車業界でも採用されました。1980年代を通じて、自動車業界が主導した取り組みにより、製品開発のさまざまな段階で品質改善およびリスクアセスメントツールとしてのアプローチを最適化するためにFMEAのベストプラクティスが統合されて標準化されました。今日、エネルギーやヘルスケアなど、高い信頼性と製品の安全性が重要視される主要業界では、サプライヤーと製品の適格性に関する業界標準(SAE J1739-FMEAなど)を満たすためにFMEAの手法が採用されています。

DFMEAとFMEA

FMEAは、システム/製品の設計、またはプロセス/ワークフローの設計のどちらに適用されるかによって、設計アプローチとプロセスアプローチに大きく分けられます。この記事では、DFMEAと呼ばれる設計のFMEAに特に焦点を当てています。

DFMEAを使用している業界

DFMEAはどのような設計プロセスでも価値がありますが、新製品の導入(NPI)と新技術の統合のペースが速い業界では特に重要です。新製品や新技術には本来、故障履歴はほとんどないか、まったくありません。以前の製品や技術との類似性を評価することは有用ですが、信頼性物理学の原則とDFMEAプロセスに基づいて、可能性のある故障モードとメカニズムを特定するための規律あるアプローチは、リスク軽減に不可欠です。DFMEAを重要な設計段階のツールにしない場合、生産、適格性テスト、さらには現場でコストのかかる故障が発生する可能性があります。

DFMEAは、製品チームが製品開発の初期段階で設計の潜在的な故障モードを理解し、設計を行うのに役立ちます。設計、検出手法、または製品の全体的な運用およびロジスティクスサポート概念の要素を通じて、これらの故障の影響を軽減できます。DFMEAの概念を採用している業界には、次のようなものがあります。

- 自動車

- 航空宇宙

- 防衛

- 産業設備

- 製造

- ヘルスケア

- ソフトウェア

製品開発におけるDFMEAの目的と利点について

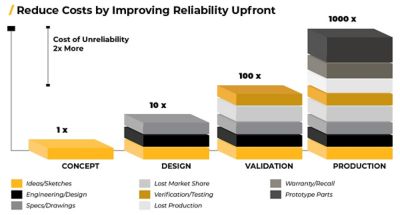

DFMEAは、プロトタイプ設計から生産段階までの製品ライフサイクル全体で使用できます。主な目的は、生産に移行する前に、信頼性や安全性に影響を与える可能性のある故障を検出することです。製品の信頼性が欠如している場合のコストは大きく、図1に示すように、製品ライフサイクルで故障が検出されるタイミングが遅いほど、コストは急激に増加します。

製品ライフサイクルでのタイミングが遅いほど、信頼性の問題を防止するコストが増加する状況を示す図

Ansys信頼性エンジニアリングサービスチームに連絡して、製品開発計画にDFMEAを実装する方法を確認してください。

DFMEAプロセスの理解

DFMEAプロセスには特定のキーとなるリソースや時間の投入が必要ですが、複雑な統計解析と解釈を必要とする他の多くの信頼性評価手法と比較して簡単です。DFMEAプロセスの利点を最大限に活用するには、次の手順を実行します。

- DFMEAは1回限りの作業ではないため、設計プロセス全体を通して早い段階で解析を実行してください。最初のDFMEAでは、その時点の設計で特定されたリスクを軽減するために必要な行動を設定します。重大な設計変更が発生した場合は、DFMEAを更新して、最新のリスクおよび軽減策/防止策を反映する必要があります。

- チームで作業します。製品の開発、導入、サポートプロセス全体(設計、製造、テスト、ロジスティクスサポートなど)を代表する分野の参加者を含めます。これらの各分野の参加者により、プロセスにさまざまな視点と経験がもたらされ、チームが多様化することで、故障モードと最も効果的な軽減策および防止策を明確にすることができます。

- ファシリテーターを使用します。ファシリテーターは、製品設計の専門家ではなく、DFMEAプロセスの専門家であることが求められます。最終的には、ファシリテーターの役割は、DFMEAのスコープを適切に設定し、チームの作業の詳細なドキュメント化と、作成されたリスクの排除策と軽減策の実装に必要な主要行動の定義によって、プロセスを決定することです。

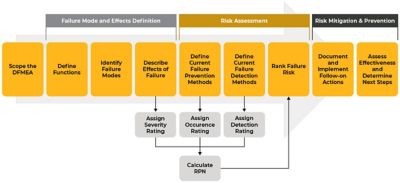

DFMEAの詳細な手順は、使用する標準に応じてわずかに異なる場合がありますが、DFMEAのコアプロセスは、スコープ設定、故障モードと影響の定義、リスクアセスメント、およびリスク軽減になります(図2)。

DFMEAプロセスは、予期しない製品故障のリスクを特定、評価、および軽減するのに役立ちます。

DFMEAのスコープ設定

DFMEAのスコープは、考慮すべき詳細レベルに対応しています。たとえば、コンポーネントレベルでスコープ設定されたDFMEAは、設計内の各コンポーネントの故障モードとリスク軽減策を考慮します。コンポーネントレベルのDFMEAでは、コンデンサの短絡、オープン、静電容量損失、高漏れ電流などの故障モードを考慮します。

コンポーネントレベルのDFMEAは有用ですが、コンポーネントレベルのDFMEAの結果をシステムレベルの影響やリスクに拡張することはより困難です。代わりに、DFMEAをサブシステムまたは機能ブロック図レベルにスコープ設定することもできます。これにより、設計のかなり早い段階から解析を開始し、設計の進行に応じてより詳細なスコープを使用してDFMEAのベースラインを確立できます。

故障モードと影響の定義

スコープを確認した後、DFMEAチームの初期作業では、システムの分解(スコープ定義と一致)に焦点を当て、システムの各部分の潜在的な故障モードを特定します。また、ユーザーが認識した製品の機能に対する各モードの影響を特定します。たとえば、ユーザーが電源スイッチを「オン」の位置にしても対応するインジケータライトが点灯しない場合、ユーザーは故障モードを「インジケータライトが点灯しない」とします。この故障の影響は、「電源オン状態の不正確な表示」または「電源状態の不正確な表示によるユーザーへの高電圧の危険」となります。各故障モードには複数の影響があり、DFMEAチームのすべての観点から慎重に検討する必要があります。

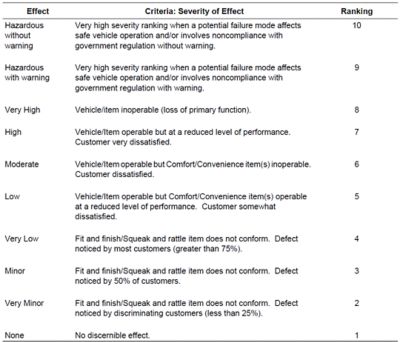

最終的にチームは、ユーザーが感知した製品性能への影響を反映して、重大度評価または指標(通常は1から10の間)を使用して、最も重大な影響に基づいて故障の重大度を数値化します。DFMEAチームは、故障定義プロセスを開始する前に、使用する評価スケールについて意見をまとめておく必要があります。 図3は、SAE J1739標準で指定されている評価スケールの例を示しています。

図3.SAE J1739、「重大度のランク付けのガイドライン」

リスクアセスメント

リスクアセスメントの目標は、重大度、発生確率、検出能力の観点から、故障の全体的なリスクを数値化することです。ご想像のとおり、重大な故障で、発生する可能性が高く検出が困難な場合、リスクは最も高くなります。重大度が最小の故障で、発生する可能性が低く検出が容易な場合、最も低いリスク評価となります。

リスク評価は、リスク優先度番号(RPN : Risk Priority Number)と呼ばれる重み係数であり、故障リスクを最高から最低までランク付けするために使用されます。重大度の定義と同様に、発生の確率と検出の可能性を定義するには、製品ライフサイクル全体にわたる幅広い経験を持つDFMEAチームのメンバーによる情報が必要です。DFMEAチームは故障の定義に入る前に、ファシリテーターの助けを借りて、共通の発生確率と検出の定義および評価スケールを設定する必要があります。

リスクの軽減と防止

DFMEAプロセスの最終段階は、管理計画の実行によるリスクの軽減と防止に関連します。管理計画には、所有権と説明責任の範囲、および個々の防止または軽減タスクの完了スケジュールが詳細に記載されます。製品の設計、特性、仕様の変更に伴い、実行された行動が更新され、変更された新しいリスク評価が決定されます。このプロセスは、上流と下流のサプライチェーングループのコミュニケーションツールとして機能し、潜在的なリスク要因を特定するだけでなく、排除または削減することもできます。

DFMEAおよびテンプレートの例

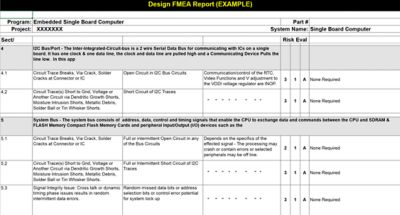

ある防衛および軍用の大手通信製品企業から、Ansys信頼性エンジニアリングサービス(RES)チームに対して、次世代GPS製品のプリント回路基板アセンブリ(PCBA : Printed Circuit Board Assembly)のDFMEA解析の支援依頼がありました。RESチームは、各ブロックの回路を構成するすべてのコンポーネントを考慮して、ブロックレベルでの解析のスコープを設定して円滑化しました。

設計、生産、サプライヤー品質、サプライチェーン管理を担当するチームが解析を実施しました。設定されたランク付けとしきい値の基準に基づいて、主要なリスク要因が特定されました。RESチームは、同様のシステムでの経験に基づき、高い信頼性を確保するためのPCB製造ガイドラインとベストプラクティス、コンポーネントに適した品質グレードの選択、静電気放電(ESD : Electro Static Discharge)および過電圧/過電流ストレス(EOS : Electrical Over Stress)の故障を軽減するための防止策など、設計の改善の機会にも貢献しました。

図4.DFMEAドキュメント化テンプレートの例

お客様は管理計画を実行し、基板レベルで第2レベルの相互接続改善を実装し、現場でのESDおよびEOSの故障を軽減するための外部防止技術を採用することで、大幅なコスト削減と現場故障の防止を実現しました。

お問い合わせ

製品の発売が間近で、製品の信頼性の評価を検討しており、製造前に潜在的なリスクがわからない場合は、こちらからリクエストを送信するか、Ansys信頼性エンジニアリングサービス営業チーム(301-640-5831)に連絡して、機会について話し合うセッションを予約してください。