-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

June 21, 2023

Design for Excellence(DfX)とは何か

Design for Excellence(DfX)の重要性と、それが製品の市場投入までの時間、現場での信頼性、および顧客満足度に与える影響について耳にすることがあるでしょう。DfXは、ビジネスと設計の成功に大きな影響を与えるため、その手法や実装方法を知ることは重要です。DfXの基礎と、企業がどのようにそれを最大限に活用しているかを見てみましょう。

Design for Excellence(DfX)とは、製品開発プロセスの他の部分(テスト、製造、運用、サポートなど)の専門知識と経験を用いて、信頼性、品質、耐久性、および顧客の期待目標を満たしながら、最終製品を現実的なライフサイクルコストで実現できるようにする、体系的で積極的な設計アプローチです。

DfXは、製品設計を最初から正しく行うことが、後の製品開発や顧客レベルで失敗を見つけるよりもはるかに安価であるという前提に基づいています。ロバストなDfXアプローチを導入すると、設計の早い段階から製品の基本機能を超えた問題を評価して、エラー、再作業、再テストを減らし、製品収率を大幅に向上させることができます。

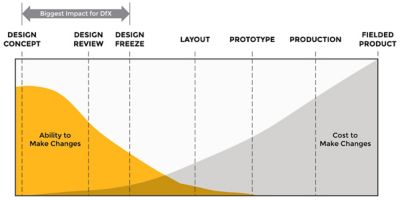

設計の早い段階にDfXを導入することで、プロトタイプ作製前に変更を迅速に行うことができ、時間とコストを節約できる

DfXの利点

製品の差別化: エレクトロニクステクノロジーが成熟してくると、価格やパフォーマンスなど、従来の指標で製品を差別化する機会が少なくなってきます。DfXアプローチを採ることで、企業は生産コストとサポートコストを低く抑えながら、顧客満足度が高くなるような優れた信頼性と耐久性を達成できます。

信頼性の保証: 回路の高度化、必要な電力の高度化、新しいコンポーネント、新しい材料テクノロジー、堅牢性の低い部品などにより、信頼性の確保はますます難しくなっています。十分に考え抜かれた信頼性設計(DfR)、環境配慮設計(DfE)、テスト容易化設計(DfT)プログラムを含むDfXアプローチを導入すると、信頼性確保のためのコストが大幅に削減され、テストまたは現場で予期しない障害が発生するリスクが軽減されます。

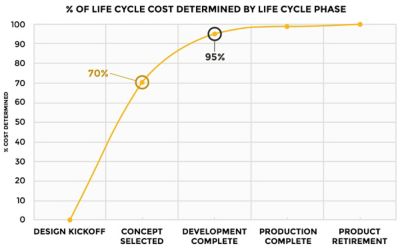

コスト管理: 製品によって異なりますが、通常、新製品導入プロジェクトのコストの約70%は、選択した設計概念によって決まります。設計プロセスが完了するまでに、製品ライフサイクルコストの最大95%が固定されます。その時点以降の設計変更はコストが高くつき、生産前のプログラムコストと製品リリーススケジュールに悪影響を及ぼします。

DfXアプローチを導入することで、製造、組み立て、テスト、パッケージング、メンテナンスと修理、実際の運用環境、その他の専門知識と教訓を適用して、設計、製造、サポートコストを最小限に抑えることができます。

新製品導入(NPI)の70%は、選択した設計概念によって決まり、設計プロセスが完了するまでに、製品開発コストの95%が固定される

市場投入までの期間を短縮: 特に競争の激しい市場では、顧客が望む製品やニーズを迅速に市場に投入することが、競争で有利なスタートを切り、市場シェアを獲得するために不可欠です。製品を市場に迅速に投入しながら、最高レベルの製品を提供することは容易ではありませんが、効果的なDfX戦略によって実現可能になります。

再設計、テストの失敗、組み立てと製造時の問題は、新製品導入までの貴重な時間を使います。DfXアプローチは、設計関連の障害を最小限に抑えながらプレリリースに向けたテストを通過する設計を作成するために、あらゆる製品開発段階のニーズを考慮したコンカレントエンジニアリング理念をもたらします。

DfXをいつ適用すべきか

DfXの理念は、初期設計や再設計など、設計に関わる製品ライフサイクルのすべての段階で適用できます。当然ながら、新製品導入(NPI)では、DfXプラクティスを設計のできる限り早い段階で導入すべきです。運用中の製品の場合や、製品開発の他の段階まで進んでいる場合でも、再設計の必要性が生じたときにDfXアプローチを検討することは決して手遅れではありません。

新製品導入: 認知コストや創造性やイノベーションの妨げになる恐れから、設計の初期概念段階でDfXを導入することに抵抗があるかもしれませんが、DfXの専門知識と教訓をできる限り早く導入して、メリットを最大化することが重要です。概念段階でも、次のような事項を考慮することが重要です。

- 設計が信頼性に与える影響は何か

- この設計を実現するために新しいテクノロジーを発明する必要があるか

- この設計がもたらす製造上の課題は何か

- 運用中の製品はどのようにサポートするか

これらの考慮事項は概念設計からはるかに離れていますが、設計概念のトレードオフと設計段階を適切な目標に向けて開始するためには不可欠です。少なくとも、詳細な設計要件を確立する前に、DfXプログラムが完全に効果を発揮している必要があります。

製品の開発中: 製品が設計段階を大幅に過ぎているが、製造前、テスト、または製造段階で再設計が必要な問題が発生した場合、DfXプラクティスの導入によって、次の再設計で終了させることができます。この段階でDfXの専門知識を適用することで、再設計を推進する真の根本原因を特定し、テスト、製造、組み立て、展開、修理などに適した設計を実現できます。

運用中の製品: 積極的な製品改善プログラムの一環として再設計を行ったり、現場の信頼性、性能、保守性、安全性に関する懸念に対処したりする運用中の製品も、DfXプラクティスの恩恵を受けます。問題の根本原因を特定し、再設計の要件を設定することは、DfX手法が再設計作業のコストとスケジュールを最小限に抑えるために最も影響を与える重要なタスクです。

DfXに関わるべき人

DfXアプローチには専門知識が必要ですが、成功する設計チームは、全員がDfX手法の価値を理解し、導入して、理解できるチームです。成功するDfXチームは、設計要件、設計ルール、チームメンバーのトレーニングという形で専門知識を収集して使用し、チームの全員がDfXベストプラクティスを確実に適用するようにしています。専門家が新しい問題に対処するためには、リスクの特定と緩和戦略を開発するために、重要な設計マイルストーンに専門家を含める必要があります。

組織の規模や体制によって役職は異なりますが、DfXプロジェクトのメンバーは、コンポーネントの選択と調達、信頼性の物理特性、アセンブリと製造、テスト、フィールドサポートプラクティスとロジスティクス、使用環境やストレス要因に関する専門知識を持っている必要があります。製品とその用途によっては、熱マネジメント、適用される環境規制、安全性、再利用とリサイクル、コスト管理などの分野の専門知識も役立ちます。

DfXのベストプラクティス

早期に開始する。設計プロセスの早い段階でDfXプラクティスを導入することで、より高品質な製品を低いライフサイクルコストで開発でき、市場投入までの時間を短縮できます。導入時期が遅くなるほど、DfXが最終製品にもたらすメリットが少なくなります。

DfXは、製品開発プロセス完了後に問題を解決して再設計するのではなく、設計の早い段階で問題を回避するのに役立つ

人、プロセス、およびツール。ゼロから始めるのは簡単ではありません。確固としたDfXプログラムには、次のものが必要です。

- 適切な専門知識、トレーニング、継続的な改善の考え方を持つ人材

- ベストプラクティスと学んだ教訓を組み込んだ、適切にドキュメント化され、簡単にアクセスでき、標準化されたプロセス

- 設計チームの全員が専門知識を簡単に導入できる標準ツール実際に、適切に設計されたDfXプログラムは、設計プロセスでのツール数を増やすことはなく、減らします。

必要なものだけを使用する。DfXプラクティスは、状況に応じて異なります。以下のポイントが重要です。通常、製品開発プロセスにプラスの影響をもたらすには、いくつかのベストプラクティスのみ必要です。信頼性設計(DfR)、製造性設計(DfM)、テスト容易化設計(DfT)、持続可能性設計(DfS)は、エレクトロニクス業界で最も一般的なDfXプラクティスです。現在、DfX手法を使用していない場合は、これらの実証済み手法のうち、1つのみを導入することを検討してください。

Ansysは、DfXの課題を解決するために、信頼性設計の専門家が提供する有益なリソースを提供しています。信頼性設計に関するリソースをご覧ください。