-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

July 29, 2019

信頼性設計(DfR)とは

エンジニアは、信頼性設計(DfR: Design for Reliability)の重要性と、それが製品の全体的な効率と成功に与える影響についてよく話します。それでは、DfRの基礎と、企業がどのようにそれを最大限に活用しているかを見てみます。

DfRとは何か

DfRとは、基本的に、製品やシステムが期待される寿命にわたって、ある環境下で特定の機能を確実に果たすためのプロセスです。

信頼性設計とは、製品やシステムが、期待されるライフサイクルにおいて、ある環境下で特定の機能を果たすことを保証するものです。

DfRは、多くの場合、物理プロトタイピングの前の設計段階で発生する、総合的なDesign for Excellence(DfX)戦略の一環です。しかし、DfRの使用は拡張可能であり、拡張するべきことを理解できることでしょう。

DfRが不可欠である理由

今日のテクノロジーの複雑さは、DfRをこれまで以上に重要かつ価値あるものにしています。その理由としては、以下のようなものが挙げられます。

- 製品の差別化: エレクトロニクステクノロジーが成熟してくると、価格やパフォーマンスなど、従来の指標で製品を差別化する機会が少なくなってきます。

- 信頼性の保証: 回路の高度化、必要な電力の高度化、新しいコンポーネント、新しい材料テクノロジー、堅牢性の低い部品などにより、信頼性の確保はますます難しくなっています。

- コスト管理: プロジェクト予算の70%が設計に割り当てられます。

- 利益の維持: 製品の早期市場投入により、売上や市場シェアの低下を防ぐことができます。

DfRが適用される状況

ほとんどの企業は、特定のプロジェクト開発サイクルの設計段階および開発段階でDfRを適用します。しかし、この一般的な方法は開発プロセスでは遅すぎます。

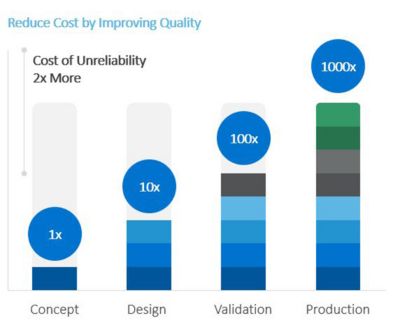

DfRを成功させるには、製品設計とプロセス計画を、コンカレントエンジニアリングとして知られる一貫したインタラクティブな活動に統合する必要があります。信頼性のテストを行うよりも、信頼性を設計する方が低コストである点に着目すべきです。コンセプト実現可能性段階で信頼性に関する考慮事項を組み入れる場合、信頼性を念頭に置いてすべての意思決定を行うことになります。したがって、DfRはコンセプト実現可能性段階で最も効果的です。

製品開発時に包括的な設計レビューを行うことは、信頼性の高い製品を確保するための実証済みの手法です。

DfRに関わるべき人

設計の同時最適化が目標であるため、一般的なエンジニアリングサイロは逆効果になります。代わりに、コンカレントエンジニアリングは、すべての重要なプロジェクトチームメンバーからの貢献が不可欠になります。その結果、DfRに含める必要があるものは次のとおりです。

- コンポーネントライブラリを管理するコンポーネントエンジニア

- アセンブリのシステム制約条件を設定するシステムエンジニア

- コンピュータ支援設計(CAD)を担当するレイアウトエンジニア

- 製造性を考慮した設計(DfM: Design for Manufacturability)やアセンブリ/ボックス接続を担当する製造エンジニア

- 電力要件に基づいて基板を開発する熱エンジニア

- 環境ストレススクリーニング(ESS: Environmental Stress Screening)およびインサーキットテスト(ICT: In-circuit Test)パラメータを設定するテストエンジニア

- 通常は、設計段階の後にDfRの一環となる統計的手法や環境テストに重点を置く信頼性エンジニア

製品またはシステムの信頼性を確保するために完了する必要があるプロセスは長いが、

それだけの価値があります。製品をより一層理解して、

信頼できるようになります。

DfRのベストプラクティス

ここでは、ほぼすべてのプロジェクトの開発に適用できるDfRのベストプラクティスをいくつか紹介します。これらのベストプラクティスは、プロセスの指針にもなります。

- 存続可能性に基づいて信頼性の目標を設定します。たとえば、15年間にわたり95%の信頼度で90%の信頼水準というように、多くの場合、信頼度で設定されます。

- 平均故障時間(MTTF)および平均故障間隔(MTBF)は信頼度を測定しないため、使用すべきではありません。歴史的に、MTBFは経験的予測ハンドブックを使用して計算されてきました。このハンドブックでは、必ずしも正確ではない一定の故障率を想定しています。

DfRを成功させるには、製品設計とプロセス計画を、

コンカレントエンジニアリングとして知られる一貫したインタラクティブな活動に

統合する必要があります。

- 破壊の物理特性(PoF: Physics of Failure)を使用して、必要な寿命と、環境が設計にどのように影響するかを深く理解します。これには多大な労力が必要ですが、次のようなメリットがあります。

- 平均的および現実的なワーストケースシナリオを決定する

- 故障の原因となるすべての負荷を特定する

- 温度

- 湿度

- 腐食

- パワーサイクル

- 電気的な負荷とノイズ

- 機械的な曲げ

- ランダム振動と調和振動

- 衝撃

- すべての環境を含める

- 製造

- 輸送

- ストレージ

- 現場

- この段階では寸法を大まかに設定します。ハードウェアミスの多くは、恣意的なサイズ制約によって生じます。

Ansys Sherlockの自動設計解析ソフトウェアは、製品開発プロセスの早期段階で信頼性に関するインサイトを提供することで、DfRを向上させます。これにより、製品の信頼性、開発時間、コスト削減が最適化されます。

DfRを開発プロセスに組み込む方法の詳細については、ウェビナー「信頼性物理解析の概要」をご覧ください。