-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

July 13, 2022

エレクトロニクスにおける熱サイクル故障

デバイスの電源をオン/オフするたびに、デバイスの温度が変化します(スマートフォンが毎日点灯する頻度を考えてみてください)。密に積層された材料にエネルギーが流れると、デバイスは加熱し、その後急速に冷却されます。デバイスの寿命中に繰り返されるこの温度の変動は、「熱サイクル」と呼ばれます。

熱マネジメントが重要な理由

熱サイクルは、デバイスが高温状態と低温状態を繰り返すプロセスであり、エレクトロニクスの故障を引き起こす最大の領域の1つです。熱疲労が発生した場合、デバイス内の複数のシステムに影響を与える可能性があり、反り、はんだの弱点、破損、ひび割れなどが発生し、軽減されないままであれば、最終的には製品全体の故障につながる可能性があります。

エレクトロニクスは今日あらゆる分野で使用されているため、熱サイクルによるひずみは、次のような業界のデバイスのコンポーネントに影響します。

- 自動車

- 航空宇宙・防衛

- バイオメディカル

- 製造

- 消費財

図1: エレクトロニクスの故障の原因

コンポーネントが熱サイクルの影響を受ける理由

コンポーネントが熱サイクルの影響を受ける理由はいくつかあります。たとえば、回路基板上のコンポーネントの配置場所や、QFN(Quad-Flat No-lead)パッケージ、ボールグリッドアレイ(BGA)、セラミックコンデンサなどのコンポーネントのタイプなどです。これらのコンポーネントにはコンプライアントリードがないため、はんだのみでひずみを吸収します。

ひずみの影響を受けるコンポーネントでは、以下のような、基板上でひずみの高い領域に配置しないことが重要です。

- 取り付け穴の近く

- より大きな硬いコンポーネント(インダクタなど)の間またはその近くの領域

- Vカット溝の破断により部品が損傷する可能性がある、基板のVカット溝の端付近

QFNの配置例

図2では、4つのコーナーにスタンドオフを伴うプリント回路基板(PCB)上の2つの大きなインダクタの間にQFNを配置しています。熱サイクルイベント中に、発生する高ひずみ領域(赤色と黄色で示された箇所)を確認できます。結果として生じる高ひずみ領域にQFNを配置すると、QFNのはんだ接合不良につながる可能性があります。

図2: 伝熱解析が実行されているPCB上の2つのインダクタの間に配置されたQFNパッケージ

エレクトロニクスにおけるはんだひずみ

はんだ付けは、回路基板にコンポーネントを取り付けるための最も基本的な方法の1つです。金属の熱接着剤のように、はんだを溶かし、固まるにつれてピースを貼り合わせるために使用されます。はんだの劣化は振動や衝撃によって引き起こされる可能性がありますが、一般的に、熱サイクルがはんだ接合不良の原因となります。

どの材料にも固有の熱膨張係数(CTE)があり、材料CTE間の不一致が、はんだ疲労の主な要因となります。はんだにひずみが加わると、コンポーネントと回路基板の間の結合部が変形、亀裂、破損し、破壊リスクにつながります。

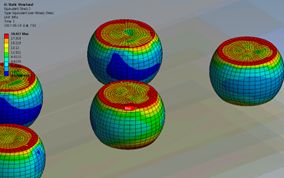

図3: 熱疲労による亀裂のあるBGAボール

図4: 熱-機械荷重によるBGAボールの応力

詳細については、ブログ「はんだ接合不良の原因トップ5」をお読みください。

熱サイクル寿命テストの加速

回路基板上のすべてのものは純粋に電気的ではありません。電気を中継するために使用される層状の材料は回路基板の奥深くに埋もれており、上または下から観察できないことがよくあります。電気がそれらを通過すると、それらは成長、縮小、および変形します。これらのコンポーネントが熱サイクルにどのように反応するかを予測することは、正確な寿命テストに不可欠です。

理想的には、熱疲労による故障を防ぐために、エンジニアは設計段階で熱応力要因を低減する必要があります。シミュレーションを使用すると、物理プロトタイプを作成する前に、応力が発生する場所を確認し、材料の層数、拘束の数、コンポーネントの位置、材料充填不足を変更できます。

シミュレーションを使用して熱-機械的信頼性リスクをテストする場合、有限要素法解析(FEA)または構造解析機能を備えたソフトウェアを使用することが重要です。FEAは、メッシングを使用して要素をモデルにマッピングするための物理的なシステムの数学的表現です。メッシング技術は、正確な解析を行ううえで極めて重要です。

長持ちするエレクトロニクスの設計

熱-機械的信頼性リスクを理解することは、電子機器を設計するうえで重要なステップです。温度サイクルはエレクトロニクスの故障の主な原因の1つであり、このリスクを念頭に置いてデバイスを設計しないと、現場で予期せぬ製品故障が発生する可能性があります。シミュレーションを使用することは、エンジニアが長い設計サイクルを排除し、複数のプロトタイプの反復を削減するための重要な最初のステップです。

コンポーネントレベルの信頼性、基板レベルの信頼性、信頼性に影響するシステムレベルの相互作用の詳細については、オンデマンドウェビナー「エレクトロニクスの熱サイクル故障を予測する方法」をご覧ください。