-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

オプトメカニカル設計とは

オプトメカニカル設計は、光学コンポーネントを保持または動かす構造に焦点を当てた、光学設計のひとつです。構造的、動的、熱的負荷が光学性能に与える影響を最小限に抑えることを目的として、光学設計と機械設計を組み合わせ、製造可能でコスト効率が高い堅牢な光学デバイスを作成します。

そのため、設計時には、コンポーネントのコスト、製造コストとスケジュール、組立コストとスケジュール、機械的信頼性、メンテナンス作業、サイズ、重量、パッケージングと配送、調整の容易さ、光学性能などを含む広範な要件を満たさなければなりません。

オプトメカニカル設計は、光学のプロトタイプを作成することや、新しい光学の領域を探ることを目指しているわけではないため、光学テーブル上での光学システム設計とは異なる目的を持っています。オプトメカニカル設計は、より広範な製品群に適用されています。スマートフォンのカメラからジェームズ・ウェッブ宇宙望遠鏡のミラーやレンズまで、すべての製品にはオプトメカニクスが活用されています。

オプトメカニカル設計の5つのステップ

光学デバイスの光路をAnsys Zemax OpticStudioのような光学システム設計および解析ソフトウェアを使用して定義し特徴付けることで、オプトメカニカル設計を開始できます。オプトメカニカル設計プロセスでは、光学的なジオメトリを出発点として使用します。

各光学デバイスにはそれぞれ異なる要件や設計ステップがありますが、多くの場合、ステップは以下の5つのカテゴリに分類されます。

1.材料選定

最初のステップは、システム内の各光学部品と機械部品の製造に使用する材料を定義することです。レンズはガラスまたはポリマーで作られ、ミラーや機械部品には複数の材料選択肢があります。

熱膨張係数(CTE)の違いは、アライメント、応力、機械的疲労の問題を引き起こす可能性があるため、同じ熱膨張係数(CTE)を持つ材料を選ぶことが重要です。アルミニウムとステンレス鋼は、構造部品として人気のある材料です。ガラスやカーボン充填ポリマーは、同様の特性を提供しながら、軽量化を実現できます。また、複合材料は、高い剛性と低い熱膨張係数(CTE)を持ちます。市販の部品を使用する場合でも、エンジニアはそれらに使用されている材料を理解しておく必要があります。

ベース材料を定義したら、次はポストプロセスを選定する必要があります。材料のポストプロセスには、コーティング、酸化処理、表面仕上げ、または熱処理などが含まれます。これらのポストプロセスは、部品の機械的特性や光学的特性を向上させるものです。

材料選定におけるもう一つの考慮点は、接着剤やファスナーに使用する材料です。ファスナーと接着材料間の熱膨張の不一致は、大きな負荷を引き起こす可能性があります。接着剤を誤って選ぶと、ガスが発生し、光学面に影響を与える可能性があります。また、接着剤の粘着力が不足すると、接着したレンズの位置がずれることもあります。

2.構造設計

光学コンポーネントが適切に機能するためには、光路内のコンポーネントが向きと位置を正確に保つ必要があります。設計者は各光学コンポーネントを保持するために最適なパーツを決定し、構造内のアセンブリを決める必要があります。このステップでは、公差が重要な役割を果たします。

さらに、光学的機能の制御が必要な場合は、駆動メカニズムを選択して設計する必要があります。一般的な駆動メカニズムには、リードスクリューやボールスクリュー、高精度ネジインターフェース、ボイスコイル、ソレノイドなどがあります。また、高精度ギア、カム、電動モーターも駆動装置の一部として使用されることがあります。アダプティブ光学では、ミラーを駆動装置で変形させて光学特性を変更させることで光学収差を補正することもあります。

構造内のパーツの多くは光学コンポーネントを保持または移動させる役割を果たしますが、中には光学コンポーネントを汚染、熱負荷、不要な外部光から守る役割を持つパーツもあります。バレル、バッフル、筐体は、光学経路を保護するために使用される典型的なパーツの一例です。

重量とサイズも、設計プロセス内の重要な要素のひとつです。構造設計は、光学コンポーネントの位置と、デバイスが収まるべき外形(質量を含む)から始まります。エンジニアは、外的負荷(力、加速度、温度変化)を評価し、各コンポーネントがどの程度移動または歪むかを確認します。そして、構造が変形したり破損したりしないことを確認します。さらに、ほこり、化学物質、湿気、光などの不要な汚染物質を防ぐために設計を変更します。

構造設計のもうひとつの重要な要素は熱マネジメントです。レーザーのような光源はしばしば熱を発生させ、センサーは通常、特定の動作温度範囲を持っています。許容される温度範囲内に保つために、時にはパッシブ、アクティブ、または低温冷却が必要となることがあります。

3. レンズとマウントのインターフェース設計

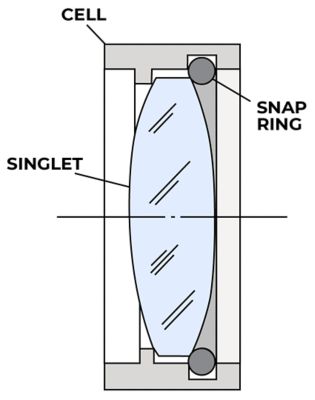

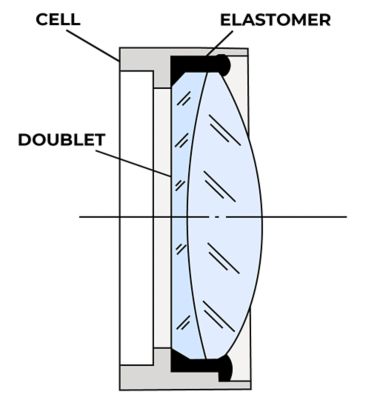

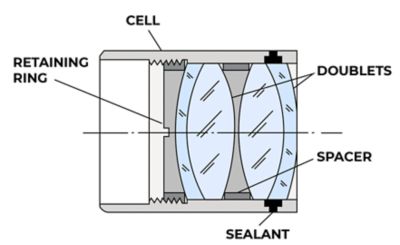

光学コンポーネントを保持または配置する方法を決定した後、各レンズを構造に接続する方法を定義する必要があります。光学レンズのマウント設計は、実証された方法で取り組むべき独特な問題です。保持リング、スナップリング、スペーサリング、リングフランジ、エッジマウントのようなデバイスには、それぞれ利点と欠点があります。エンジニアは、各アプローチの負荷、コスト、光学公差を理解し、最適な方法を選択する必要があります。

多くの場合、レンズとマウントのインターフェース設計では、レンズ設計者と機械エンジニアの相互協力が必要となります。これは、多くのマウント方法が、レンズの湾曲と精密に研磨された光学面に依存して、レンズの位置を軸方向に固定し、光軸から回転しないように保持するためです。

各光学面の高い精度によって、レンズを正確に配置することが可能になります。一方、外周部(グランドリム)やベベル(面取り部分)の加工精度は比較的低いため、レンズを固定するには適していません。一部の設計では、エラストマーや接着剤がレンズと支持構造間のインターフェースとして効果的に機能します。

スナップリング技術

エラストマーでレンズを保持

固定焦点アイピースの例

4. その他の光学コンポーネントのインターフェース設計

効果的な設計するためには、レンズ以外のコンポーネントのオプトメカニカルインターフェースを定義する必要があります。光源や検出器は光路の重要な部分であり、他のコンポーネントに対する位置関係が極めて重要です。これらはプリント基板(PCB)に取り付けられたり、筐体内に配置されたりすることが多いため、エンジニアはその要件を理解し、設計を適切に調整する必要があります。

レンズが薄い円筒形であるのに対し、ミラーやプリズムはさまざまな形状であるため、保持方法には複数の選択肢あります。ミラーは特に歪みに敏感であるため、ミラーが曲がらないように考慮して取り付けます。一方、プリズムはかさばり、角度に影響されるため、光軸に対する光学面の角度を考慮する必要があります。一般的にはクランプやネジを使用して取り付けられることが多く、接着剤やエラストマーも使用されます。

5. コスト、製造性、アセンブリ、光学アライメントを考慮した設計

最後のステップでは、全体のコスト、それらが光学システムの製造性、組立プロセスに与える影響、そして光学コンポーネントの調整方法を検討します。これらの要因すべてが、光学システムを使用する製品の生産性に影響します。

アセンブリ内の各パーツのコストを削減するだけでなく、光学コンポーネントの洗浄、組立、調整、位置決めを自動化し再現可能な方法で行うためのプロセスを決定する必要があります。さらに、設計段階でPanDaoにエクスポートすることで、最適な製造チェーンとサプライヤーを特定し、コスト効率が高く製造可能なソリューションを確保するのに役立ちます。

光学設計におけるオプトメカニカルの役割

大規模なプロジェクトでは、機械、光学、およびオプトメカニカルの各エンジニアが協力して、オプトメカニカルを設計プロセスに統合します。小規模なプロジェクトの場合は、エンジニアは多分野にわたる光学的および機械的挙動を理解する必要があります。

オプトメカニクスを含む光学システムの一般的な設計フローは、以下のステップに分けることができます。

- 光学設計

最初のステップは、レンズ、ミラー、プリズム、光源、検出器など、システム内の光学コンポーネントを最適化することです。このステップでは、各光学コンポーネントの特性、形状、位置、相対位置を定義します。その後、光学性能を計算し、光が光学素子を通過する際にどのように変化するかを予測し、光学性能が設計要件を満たすまで、ジオメトリや位置を調整します。

- オプトメカニカルシステム設計

オプトメカニカル設計は、コンポーネントを保持する構造を設計し、必要に応じて機械的な動きを制御すること、または外部環境や余分な光から守ることを目的としています。設計時には、コストを考慮して製造可能性を最大化し、組み立てや調整のニーズも考慮します。

- オプトメカニカル設計の荷重と応答

エンジニアは、製造プロセスや稼働時の重力、温度変化、振動、加速度、力などの環境負荷を考慮します。負荷によって機械構造がどのように変形するか、光学コンポーネントがどの程度歪んだり、適切な位置から移動するかを確認します。

- 光学設計への影響を評価

歪んだり移動した光学コンポーネントの光学性能を再評価し、性能が依然として許容範囲内にあるかどうかを確認します。

- 光学設計とオプトメカニカル設計の反復調整

結果として得られた光学性能が許容範囲外であれば、エンジニアは光学設計とオプトメカニカル設計を調整し、コストと光学性能が許容範囲内に収まるまで調整を繰り返します。高精度で迅速なシミュレーション、正確なテストデータ、異なる分野間での明確なコミュニケーションが、反復作業の効果と効率を高めます。

オプトメカニクスの課題に対応

各設計プロセスのコストおよびスケジュールへの影響を最小限に抑えつつ、光学システムの性能を許容範囲内に保つことが求められます。この目標の達成が、オプトメカニクスの基本的な課題です。

光学設計の考慮事項は、研究室内で手作業で作成、変更する際には重要な要素のひとつですが、製品化する際には、対立する要求を考慮しながら解決策を導き出す必要があります。シミュレーションと組み合わせた堅牢な設計プロセスを使用して、これらの課題を克服することが重要です。

協調的で多分野にわたる、反復的な設計プロセス

オプトメカニクスは、反復的で多分野にわたる設計プロセスに対応するために考案されました。以前は、エンジニアが光学設計を行い、その後機械工学のエンジニアが、光学コンポーネントをどう保持し、移動させ、保護するかを考えさせていました。従来の手法では、光学仕様を満たさない設計や、設計プロセス後半でのコストのかかる修正を引き起こすことがよくありました。

この問題を解決するため、光学システムの独特の特性を理解し、光学の基礎知識を有するエンジニアを集めた多分野チームを形成し、設計決定を行う際に両方の分野を考慮するようにしました。明確で密なコミュニケーションは、どんな多分野チームの成功にも欠かせません。

さらに、設計プロセスは反復的である必要があり、分野にまたがる設計変更を評価できるようにしなければなりません。ジオメトリおよび公差情報を分野間で共有できるようにするツールが必要です。光学システム設計は通常、標準的な概念設計、予備設計、最終設計の各段階に従い、各ステップで反復作業が行われます。成功するチームは、シミュレーション、プロトタイピング、テスト、設計レビュー、および適切な関連資料を活用して、設計プロセスの初期段階で問題を発見し解決します。

シミュレーション主導のオプトメカニカル設計

光学シミュレーションと構造シミュレーションは、どちらもオプトメカニクスの課題を克服するために重要な役割を果たします。設計のシミュレーションを作成することで、エンジニアは光学的および構造的視点から設計の性能を迅速に理解し、さらに両者がどのように相互作用するかを把握することができます。

オプトメカニカル設計の一般的なシミュレーションワークフローは、光学シミュレーションから得られたジオメトリ情報を構造設計ツールに渡し、そこでマウントとエンクロージャの設計を指定するというものです。

エンジニアは、構造解析、力学、数値流体力学(CFD)、熱などのさまざまな側面を有限要素法解析(FEA)手法を活用したAnsys Mechanicalなどのシミュレーションソフトウェアを使用してシミュレーションします。その後、力、加速度、衝撃、振動、温度変化などの環境負荷を適用し、アセンブリがどのように反応するかを計算します。

シミュレーション結果から得られた負荷時の挙動を基に、物理的な歪みや計算された公差を光学シミュレーションツールに取り込み、光学性能が許容範囲内かどうかを確認します。

より効率的なシミュレーションワークフローでは、コンポーネントレベルの設計にZemax OpticStudioのようなソフトウェアを使用します。Zemaxは、Mechanicalと直接統合され、オプトメカニカル設計およびシミュレーション機能を提供しています。Zemax OpticStudio Enterpriseは、設計ワークフローを次のレベルに引き上げ、統合されたマルチフィジックスシミュレーションの負荷とフィッティングを可視化します。

エンジニアは、光学および照明シミュレーションソフトウェアであるAnsys Speosを統合した、光学系および照明シミュレーションソフトウェアのようなシステムレベルの光学設計および検証ツールを活用して、他のオプトメカニカルな考慮事項を評価することもできます。Speosは、構成パーツから反射した余分な光、オプトメカニカルコンポーネントによる光の遮断、またはビネット(ビームパスの周辺部での飽和や暗くなる現象)の評価を可能にします。システムレベルの検証では、焦点やスポットサイズの品質と形状を検出器で確認することもできます。

これからのオプトメカニカル

オプトメカニクスは、さまざまな業界で光学システムが活用され始めたことに伴い、近年急速に進化しています。これらの業界では、複数のカメラやその他のセンサーが以下の目的で使用されています。

- コンシューマー向け製品

- 医療機器

- 写真撮影

- 計測

- 光通信

- 製造の自動化

- モノのインターネット(IoT)

- 地球観測

- 航空宇宙および防衛

- 自動車用センサー

- 自律システム用LiDARおよび光学カメラ

- 科学機器

- 天文学

製造方法の進歩、材料科学の向上、小型化、光学情報の処理と保存に対応できるコンピューティングリソースの増加などが、この進化する多様な用途を推進しています。

これらすべての変化は、オプトメカニクスの改善の必要性を加速させています。

エンジニアがこれから備えるべき傾向は以下の通りです。

さらなる小型化

材料および製造プロセスの改善により、光学アセンブリとそれを支えるオプトメカニクスのサイズは、ますます小型化が進んでいます。部品が小さくなるにつれて、構造部品の複雑さと精度が向上する必要があります。

小型化された設計は、温度変化に対してより敏感にもなります。また、小型化によって物理的テストが難しくなるため、仮想的プロトタイプを作製するためのシミュレーションの必要性が高まります。

アダプティブ光学の進化

レンズやミラーの形状を変化させて光学的特性を調整することは、機械的および熱的負荷による歪みを補正するための有効な方法です。こうした調整を迅速に実行するためには、優れた制御ソフトウェアと高速かつ正確なエレクトロメカニカル技術が必要です。

効果的で手頃な価格のアダプティブ光学を適切に設計するには、強固なオプトメカニクスのワークフローを含む確立された光学設計プロセスが必要です。

付加製造技術

積層造形(AM)、別名3Dプリントの使用は、オプトメカニカルエンジニアに複雑なジオメトリを作成するための新たな設計の自由度を提供し、これにより機械的な堅牢性と熱マネジメントを大幅に改善することができます。

積層造形(AM)は、複雑なアセンブリを単一部品として作成したり、冷却機能を構造内に統合したりすることを可能にします。最新のAMシステムは、高精度の金属、ポリマー、カーボン充填ポリマー部品を作成することができます。

より過酷な運用環境

光学システムの適用が増加することで、光学コンポーネントはより過酷な環境で運用されることになります。温度変動や負荷がかかる環境での使用が増えています。

その良い例が、自動運転車における活用です。自動車の設計者は、より多くのカメラやLiDARセンサーを追加し、これらは激しい振動や極端な温度変化にさらされています。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。