-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

トピックの詳細

半導体デジタルツインとは

先日、バイデン政権は、米国の半導体業界でデジタルツインを導入するための2億8,500万ドルの資金供与機会通知を発表しました。これは、半導体製造のために日本やインドが採用した同様の投資イニシアチブに続くものです。この米国政府が主導する計画では、デジタルツイン研究所に対して資金が供与され、同研究所に参加する団体や機関からも同額程度の資金提供が予定されています。

製造業界全体では、デジタルツインをすでに導入している分野もありますが、半導体業界にとってはまだ比較的新しいテクノロジーです。ホワイトハウスのイニシアチブでは、米国全体でより強力なエコシステムを構築し、半導体メーカーがデジタルツインを使用して、他国の製造プロセスへの依存を減らし、より堅牢な米国内のサプライチェーンを構築することを目指します。

デジタルツインとは

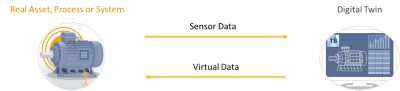

デジタルツインとは、リアルタイムで管理できる現実世界のエンティティやプロセスの仮想的表現またはモデルです。センサーからのデータストリームを介して仮想的表現が実アセットに接続され、デジタルツインが作成されます。このデジタルツインを活用することで、システムの過去、現在、および将来の挙動を解析して、設計の最適化に関するより深い洞察を得ることができるようになります。

デジタルツインの実アセットプロセス

デジタルツインは、仮想環境を最新の状態に維持し、デジタルツインに実際の環境と同じことを体験させることで、リアルタイムで挙動を予測できるようにする実際のセンサーデータを使用して作成されます。

デジタルツインエコシステムの主な要素

- シミュレーションベースのハイブリッド分析

- IoT/エッジプラットフォーム

- 資産およびインフラ

デジタルツインを作成するには、複数のレイヤーおよびテクノロジーが必要です。

- 半導体製造装置に実際に接続されるセンサーネットワークなどのインフラストラクチャレイヤー

- 通信インフラストラクチャ

- コンピュータインフラストラクチャ

- データストレージインフラストラクチャ

- アプリケーション有効化レイヤー

デジタルツインは、モノのインターネット(IoT)や、Microsoft社、NVIDIA社、Amazon Web Services(AWS)などのエッジプラットフォームも使用して、実際のシステムの仮想モデルを作成します。

最後のレイヤーは分析です。このレイヤーでは、収集されたすべてのデータと工学的知見(シミュレーションから得られたものなど)を組み合わせて仮想的表現またはモデルを作成し、それを使用してシステムについての予測を行い、その動作に関する知見を提供します。デジタルツインを導入することで、設計の最適化に関してより良い意思決定を行えるようになります。

ホワイトハウスのイニシアチブの重要性

半導体製造プロセスは高度な専門知識を必要とし、世界的にシェアが独占されています。具体的には、2つのファウンドリ(TSMC社とSamsung Foundries社)が全世界で製造されるチップの約70%を占めており、高度なノード製造プロセスに不可欠な極端紫外線(EUV)リソグラフィ装置については、1社(ASML社)がほぼ独占している状態です。

このように数社への依存が高まると、コロナ渦のロックダウン時に見たようなサプライチェーンのボトルネックが生じる可能性があります。さらに、製造メーカーの60%以上が台湾に拠点を置いているため、政治的緊張が高まるとチップ不足が生じる可能性もあります。

ホワイトハウスが発表した資金供与機会で、米国に設立される半導体製造工場(ファブ)を増やすことは、供給に関するいくつかの懸念の軽減につながります。そのためには、まず研究機関が新しいデジタルツインソリューションに必要な検証プロセスを実行することから始まりますが、この計画の最終的な目標は、すでに米国の半導体業界の従事者向けトレーニングと教育に資金を提供しているIntel社のような企業を通じて、より多くの官民パートナーシップを実現することです。

製造と運用: デジタルツインの目標

デジタルツインは半導体製造プロセスに、以下のメリットをもたらします。

- プロセスの歩留まりを改善する

- 装置のオンライン化を高速化する

- 予知保全とスマート製造機能を実現する

- メンテナンスコストと予期しないダウンタイムを削減する

このレベルの最適化を達成できるのは、主要半導体メーカー数社に限定されますが、デジタルツインによって、より多くの地域でこのノウハウを活用できるようになります。

デジタルツインを使用し、新しいチップを設計してプロトタイプを作製できますが、主なメリットは製造と運用にあります。個々の装置やより大規模なサプライチェーン環境の仮想モデルを作成することで、デジタルツインはプロセスの出力を向上させるのに役立ちます。

汚染物質の排除が不可欠となるチップ製造プロセスに導入されるHVACや空気中分子汚染(AMC: Airborne Molecular Contamination)フィルタシステムを考えてみましょう。適切なタイミングでフィルタを交換しなかった場合、チップの品質が低下し、やり直しが発生して、コストが高くつきます。しかし、フィルタ交換の頻度が多すぎると、不要なダウンタイムが生じ、コストがかかります。こうした状況で、デジタルツインはフィルタやHVACシステムをより効率的に維持する方法をもたらします。

以下についてもモデル化および最適化できるようになります。

- 気体流れネットワーク

- 個々の製造装置内のコンポーネント

- エッチングおよびはんだ付けプロセス

- ウェハが動作する温度

チップを製造した後は、仮想環境を使用して、チップが効率的に動作していることを確認できます。

半導体業界でデジタルツインが重要になる理由

デジタルツインは、仮想センサーとの組み合わせによって、さらに価値が付加されます。デジタルツインを活用することで、物理的なセンサーだけでは得ることができないデータを入手できます。

データを得たいアクセス可能なポイントに物理的なセンサーを導入することで、(利用可能な実データの妥当性が確認される限り、)アルゴリズムを使用して、物理的なセンサーではアクセスできない可能性のある残りの環境を仮想的に感知またはシミュレーションできるようになります。

たとえば、内部温度を仮想的に感知することで、炉(PECVDなど)が適切に動作していることを確認できるようになります。良好な歩留まりを達成するためには、ウェハの温度を厳密に維持しなければなりません。また、ウェハ表面の温度を物理的に感知することは、製造プロセスに影響を与えるため、容易ではありません。しかし、デジタルツインを使用することで、生産中に最適な温度を仮想センサーで感知して維持できるようになります。

こうしたデジタルツインで使用される基礎モデルは物理学に基づいているため、操作や運用に関して幅広く正確な予測を行うことができます。さらに、ベイズ較正などの統計的な較正技術により、デジタルツインの精度を向上させることができます(たとえば、1,200~2,000℃の一般的な炉において、1~2℃程度の誤差)。

また、機械学習とニューラルネットワークアルゴリズムは、シミュレーションを強化し、その品質を向上させることで、仮想センサーが実際のセンサーに可能な限り近いことを保証できるようになります。

半導体業界向けのデジタルツインの作成における課題

これまでのところ、半導体製造におけるデジタルツインの採用はそれほど多くありません。それは、複雑な非線形物理特性をモデル化することが困難であるためです。しかし、シミュレーションテクノロジーの進歩により、最先端のテクノロジーで半導体製造装置内の重要なサブシステムのいくつかをモデル化できるようになりました。現在のより大きな課題は、モデルの可用性です。装置メーカーは装置に関する詳細なモデルと領域に関する知識を保有していることが多いものの、装置を利用するファウンドリはこの情報にアクセスできないためです。

ここでデジタルツインを活用することで、デジタルツインを知識の共有を可能にするメカニズムにすることができます。装置メーカーはファウンドリが装置を具体的にどのように運用しているのか、そしてファウンドリは運用している装置についてより深く理解できるようになります。知的財産に関する懸念点がある場合は、デジタルツインによって提供される情報へのアクセスを制限または管理することで対処できます。

半導体製造を前進させるAnsysのソリューション

Ansysでは、お客様の既存のシミュレーションを半導体製造に適した形式に変換してから、それらをIoTスタックまたはエッジコンピューティングに接続することに取り組んでいます。このアプローチは、「次数低減モデリング(ROM)」と呼ばれ、複雑なシミュレーションや既存のシミュレーションをリアルタイムモデルに変換します。

また、Ansysのソリューションでは測定データや機器ダイアグラムを扱うこともできます。これは、デジタルツインの展開前にビルドの各段階を検証する一貫したプロセスです。

Ansysでは、デジタルツインモデルを作成するために組み合わせて使用できるAnsys Twin BuilderとAnsys TwinAIという2つのソフトウェアパッケージを提供しています。これらを他のシミュレーションソフトウェアパッケージと組み合わせることで、よりロバストなシミュレーション環境を構築できます。

Twin Builderはデジタルツインのシミュレーションと物理的な側面に焦点を当てているのに対し、TwinAIはシミュレーションとデータを組み合わせて、進化していく正確なデジタルツインを作成します。機械学習によってモデルの精度が向上し、経年劣化する装置の挙動の変化に合わせてデジタルツインが自己較正できるようになります。これら2つのツールを使用してデジタルツインを作成した後、コンテナ、Pythonアプリ、またはWebアプリを使用してデジタルツインをエクスポートできます。Microsoft社およびAWSのデジタルツインプラットフォームに接続するためのコネクタがあらかじめ組み込まれているため、大規模な展開でも容易に行えます。

ホワイトハウスがイニシアチブを発表したことで、半導体製造でデジタルツインを導入する障壁が低くなり、絶好の導入機会となるでしょう。デジタルツインテクノロジーの大半は、他の製造業界ですでに採用されており、実証されているため、今後は採用企業の増加が見込まれています。デジタルツインは、近い将来、半導体業界全体にグローバル規模で展開されることでしょう。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。