-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

October 11, 2022

製造におけるデジタルツインとは

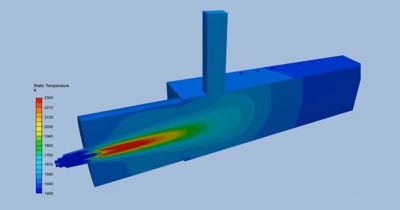

スマートマニュファクチャリングは、サプライチェーン、工場、システム、および機器のデータに依存しています。インダストリー4.0アプリケーションを検討しているメーカーは、生産プロセスで絶えず変化する情報を監視して解析するために、デジタルツインのリアルタイムデータの力を活用しています。

スマートマニュファクチャリングにおけるデジタルツインテクノロジーの5つのアプリケーション

スマートマニュファクチャリングでは、デジタルツインを使用する利点は数多くあります。メンテナンスに関する問題の予測から製品のアップグレードの評価、財務上の意思決定の通知まで、デジタルツインはビジネス目標を達成するための予測的な知見を企業に提供します。ここでは、デジタルツインがスマートマニュファクチャリングのさまざまなニーズにどのように対応しているかを示す5つの例を紹介します。

製品の市場投入までの時間を短縮

物理アセットに接続された仮想レプリカを作成することで、デジタルツインは、生産に関する意思決定を迅速に行うために必要なリアルタイムの知見をスマートマニュファクチャリング企業に提供します。ハードウェア、人件費、材料など、物理的な製品に関連付けられた遅延が解消されるため、設計、開発、テスト、メンテナンスといった製造プロセスのすべてのステップをスピードアップできるようになります。

ケーススタディ: ENGIE Lab CRIGENは、Ansysのデジタルツインテクノロジーを活用して、お客様のゼロカーボンエネルギー移行を加速しています。

- 問題: 二酸化炭素の排出量は気候変動に影響を及ぼします。

- ソリューション: Ansys Twin Builderは、ENGIE Lab CRIGENがシミュレーション時間を数時間から数秒まで短縮し、新しいエネルギーソリューションをより迅速に開発できるよう支援しています。

- 結果: 設備のエネルギーおよび環境パフォーマンスのリアルタイム最適化は、ゼロカーボン移行における重要なアセットです。

プロセスおよび製品のパフォーマンスを最適化

デジタルツインを使用することで、スマートマニュファクチャリング企業は最終製品の品質を予測し、材料のアップグレードやプロセスの強化などの問題について、より多くの情報に基づいた意思決定を行うことができます。工業生産では、デジタルツインは大量生産にわたって一貫性を確保するのに役立ち、常に仕様に沿った最終製品を生産できるようになります。

ケーススタディ: Kärcher社は、Ansysのデジタルツインテクノロジーを使用して、実際の状況でさまざまなバッテリセルとハウジング材料をシミュレーションします。

- 問題: 小型バッテリパックを軽量化しつつ、熱の発生を抑えます。

- ソリューション: Kärcher社のエンジニアは、最適化時に迅速かつ正確な概念比較を可能にするデジタルエンジニアリングワークフローの基盤としてTwin Builderを使用しました。

- 結果: 同社は、バッテリパック内のセル数を20%削減できるセルタイプとバッテリハウジングの設計を見つけました。

生産効率を向上

デジタルツインにより、オペレータはプロセスとシステムを継続的に監視し、最も効率的な方法を評価できます。生産フローが理想的な生産量で稼働していない場合、デジタルツインはすぐに改善の機会を明らかにします。生産効率を高めることで、デジタルツインは、スマートマニュファクチャリング企業がエネルギーと材料の消費を削減して、持続可能性の目標を達成するのに役立ちます。

ケーススタディ:EDFグループ(EDF)はTwin Builderを使用して原子力発電所を設計しています。

- 問題: 低炭素発電を低コストで実現するには、高効率で信頼性の高いシステムが必要です。

- ソリューション: EDFは、Twin Builderを使用してプラントのタービン交流発電機のデジタルツインを開発し、予知保全により修理費用を削減できるようにしました。

- 結果: EDFのエンジニアは限界を押し広げ、厳しい規制要件を満たす設計を考案し、世界中の顧客に比類のないレベルで電力を提供します。

予知保全を実現

スマートマニュファクチャリングでは、計画外のダウンタイムに1時間あたり数万ドルのコストがかかる可能性があります。デジタルツインにより、さまざまな環境的圧力およびシナリオに基づいて問題を予測する先見性を得ることができます。デジタルツインを使用して複雑なデバイスの内部動作を調べることで、メーカーは問題が発生する時期を予測し、生産全体に影響を与える前に保全に関する懸念に対処できます。

- ケーススタディ: Phoenix Contact社のエレクトロニクスエンジニアは、Ansysのソフトウェアを使用してリアルタイムのセンサーデータとシミュレーション結果を統合し、故障を事前に予測します。

- 問題: 省スペース技術に対するお客様の要求に応えるために、より小型のエレメンタリリレーを開発する必要がありました。

- ソリューション: Phoenix Contact社は、Ansys optiSLangとTwin Builderを使用して、リレーの電気機械、構造、および熱特性に関連するすべての相互作用を理解しました。

- 結果: Phoenix Contact社が開発したPSRmini安全リレーは、よりスリムかつコンパクトな設計で、大型の安全リレーのパフォーマンスを最大限に発揮します。

仮想コミッショニングを実現

仮想コミッショニングにより、システム設計の早期検証が可能になり、機械とプロセスが初めて統合されたときに発生する問題を予測して解決できます。スマートマニュファクチャリングでは、デジタルツインテクノロジーは、個々のデバイスだけでなく、各デバイスが生産フロア全体のパフォーマンスにどのように影響するか、システム全体での相互作用を示します。

ケーススタディ: Rockwell Automation社は、Twin Builderを使用して知見を得て、システムパフォーマンスを向上させます。

- 問題: 流量、機械的応力、温度プロファイルなどの環境的な影響や材料の影響は、現場のアセットに影響します。

- ソリューション: Rockwell Automation社は、自社のStudio 5000シミュレーションインターフェースにTwin Builderを接続しました。

- 結果: エンジニアは、複雑で詳細な物理現象をシミュレーションして、運用時のアセットをよりよく理解することができます。

デジタルツインが企業にもたらすメリットをご覧ください。Ansys Twin Builderの無料トライアルをお試しください。