Case Study

-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

「日本の製造業が 100 年に一度の大改革の時代を生き抜くためには、ビジ ネスプロセスを革新してリードタイムを短縮することが重要であると考え ています。リアルタイム CAE を導入することで、開発と生産準備に要する 時間を短縮することが可能です。リアルタイム CAE を適用する範囲を拡大 しつつ、実際の現象や従来の解析での検証も実施することで、ビジネスプロ セスを向上できるように、引き続き取り組みを進めていきます。」

— 鈴木 有紀氏 エンジニア,トヨタ自動車株式会社

トヨタ自動車のグローバルビジョンは、「お客様の笑顔のために。期待を超えて。」の実現に向けて、世界中の生活そし て社会を豊かにして、未来のモビリティ社会をリードすることです。マルチパスウェイで 2050 年までにカーボン ニュートラルを実現することを目標に、社員の一人ひとりが高い品質を造りこむこと、常に時代の一歩先のイノベー ションを追い求めること、そして地球環境に寄り添う意識を持ち続けることに取り組んでいます。こうした目標を達 成するために、同社のパワートレーン製造基盤技術部では、リアルタイムのコンピュータ支援エンジニアリング(CAE) を活用した製品設計と製造により、効率の向上と開発時間の短縮を徹底的に進めることで、製品および生産ラインコ ンセプトの競争力の向上を目指しています。

課題

自動車業界は、地球温暖化や大気汚染など、環境面でさまざまな課題に直面しています。それに対応するために、トヨタ自動車は 2035 年までに CO2 排出量を 2019 年比で 50%以上削減してカーボンニュートラルを実現するという目標を立て、より持続可能性に優れたパワートレーンへの移 行を進めています。しかし、車両の電動化に向けた製品開発では、リソースの不足や利益の減少といった新たな問題が生じたことで、競争の激しい 市場でこれらの目標を達成することが一層難しくなりました。 こうした問題を解決するために、トヨタ自動車では効率を大幅に向上させながら開発時間を短縮することで、生産性を倍増する必要がありました。

エンジニアリングソリューション

トヨタ自動車では、シミュレーションソフトウェアの Ansys Discovery を使用して新しい製品を解析し、生産ラインにおける問題を解決すること で、製造現場での意思決定を迅速化しています。 同社のリアルタイム CAE 戦略を実現する上で、シミュレーションは以下の 3 つの領域に貢献しています。

- CAE 解析の技術的能力の向上。これまで蓄積してきたメカニズム解明により、CAE 解析に必要な要素と省ける要素の見極めができるようにな りました。

- GPU の性能や自動メッシュ生成機能の改善を含む、コンピュータの性能向上。

- CAD および 3D モデリングに関連するデジタル化の進展。

ベネフィット

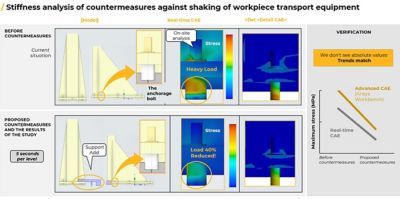

ある事例では、生産ラインの重要な設備を支えるアンカーボルト部分の床面が破損したことで、コンベアシステムの加速時や減速時に大きく揺れる という問題が発生しました。現場で確認したところ、床面に亀裂が見つかり早急な対策が必要なことが分かりました。

トヨタ自動車では、CAE は従来、定量的評価に使用していました。現場を訪れ、詳細を確認し、その後に個々の要件の解析結果を得るという従来の 作業では、問題の解決までに長い時間を要していました。リアルタイムのシミュレーションベース CAE を導入することで、解析部署の担当者は、 設計者の作業場や製造が行われている工場など、問題が実際に発生している現場を訪れ、その場でデータを解析して問題に対処できるようになり、 より迅速な意思決定が可能になりました。

具体的な手法は下記のとおりです。

- Discovery を使用して、解析要素を特定します。その際に解析に必要な要素、省ける要素を見極め、ポイントを絞って解析することで、講じる べき対策を非常に短時間で作成できました。

- 対策前の解析では、アンカーボルト領域に高い応力が加わっていることが示されました。結果に基づきその場でサポートを追加した対策案では、 アンカーボルトにかかる負荷を 40%削減することができました。

- この対策の効果を検証するために、詳細な解析との比較が行われました。対策を講じる前と後に実行した解析の結果の傾向が、詳細な解析の結 果と一致することが確認されました。

- Discovery を使用した現場での剛性解析は、他の詳細な CAE 手法を使用した場合と比べて、解析結果回答までの時間を 93%短縮しました。解 析から得た妥当性確認の結果では、効果的な解決策の迅速な解析にとって重要となる傾向値が示されました。

現場で剛性解析とディスカッションを行うことで、必要な対策が早期に明確になる

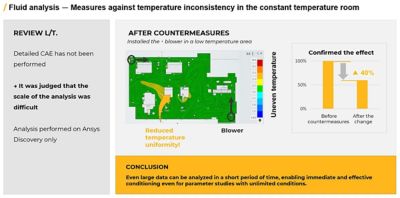

別の事例では、高温、高湿度、または低湿度条件に耐えるよう設計された恒温室内で温度ムラをなくし温度を均一に維持するために、リアルタイム CAE が導入されました。この状況に対する現状の解析では、設備などが原因で空気が適切に循環しないことがわかりました。また、室内の場所に 応じて温度が違うことも確認されました。大規模な空間データを扱うためには、Discovery を使用したリアルタイム CAE の導入が必要でした。

具体的な手法は下記のとおりです。

- Discovery で実行したパラメトリックスタディにより、最適な位置に送風機を設置することで、恒温室内の温度のムラが少なくなったことが確 認できました。

- Discovery では、恒温室のような大規模なデータをすばやく解析できるため、無限の条件のパラメトリックスタディに対する有効条件を直ちに 生成できました。

解析時間が短いパラメトリックスタディで提示された最適条件

恒温室と言う、大規模な空間でも、解析時に必要な要素と省ける要素を見極めることで、モデルを簡略化できました。

トヨタ自動車では、将来的には設計者や現場担当者がその場で解析できるリアルタイム CAE 環境構築を目指しています。

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。