-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

電気自動車(EV)と自動運転車(AV)の開発期間の短縮と安全性の向上に、シミュレーションが大きく貢献しています。

より多くのEVやAVを販売するためには、市場投入までの時間を短縮することが大きな競争優位となり得ます。つまり、自動車エンジニアには一分の猶予もないのです。

シミュレーションを活用して、開発および最適化サイクルの短縮と製品の安全性向上を図ることは、今に始まったことではありませんが、従来のシングルコアコンピューティング環境では、複雑なEVやAV機器の設計に必要な大規模でハードウェア負荷の高い計算モデルに対応するのが難しくなっています。

何百万ものシナリオで車両部品の相互作用をモデル化したり、先進運転支援システム(ADAS)をシミュレーションしたりする場合、従来の処理方法では時間がかかりすぎることがあります。Ansysは、ソフトウェアやハードウェアに関連する制約がエンジニアの本来のタスクを妨げる可能性があることを考慮し、各ソルバーに最適なコストパフォーマンスを実現する方法を常に模索しています。自動車用ソフトウェアおよびオペレーティングシステム開発、人工知能(AI)コンピューティング、クラウドソリューションの大手企業と協力することで、信頼性の高いシミュレーションを時には従来の53倍の速さで実現する方法を実証してきました。

限界への挑戦

EVと内燃機関(ICE)車はいずれもソフトウェアに大きく依存していますが、EVはソフトウェア定義機能の限界をしばしば押し広げています。

電子制御ユニット(ECU)などのミッションクリティカルなシステムを考えてみましょう。これらの機器は、エンジン操作、安全対策、ブレーキシステム、キーレスエントリー、ドライバーの快適性を管理するため、リアルタイムで事象に対応しなければなりません。そのため、組込みソフトウェアエンジニアがコードを開発する際には、タスクの分散と同期が重要な課題となります。

また、ECUはAUTOSAR(AUTomotive Open System ARchitecture)に準拠しなければなりません。AUTOSARは、自動車メーカーとソフトウェア企業によるグローバルな開発パートナーシップであり、自動車ECU用の標準化されたソフトウェアアーキテクチャの確立を目的としています。

このような計算量の多い課題に取り組むには、より高度なソフトウェアエンジニアリングが必要になるだけでなく、それを解決すること自体に時間がかかりますが、AnsysとAUTOSARのスペシャリストElektrobit社のコラボレーションにより、ECU開発を効率化する新しい方法が生まれました。その効果は絶大で、実際のテストケースにおいて処理時間が60%も短縮されました。

両社は、コードに準拠したソフトウェアを自動生成する組込みソフトウェア製品コレクションのAnsys SCADEと、Elektrobit社のtresos Safetyオペレーティングシステム(AUTOSAR準拠の標準ソフトウェアスタックを保証)を組み合わせることにより、マルチコア環境を使用して組込みソフトウェアコアの生成と検証を自動化するプロセスを構築しました。この手法により、タスクの同期とシーケンスが最適化され、検証済みのソフトウェアコードが生成されるため、時間、費用、計算リソースの投資を最小限に抑えながら、厳しいAUTOSAR規格を満たすことができます。

AnsysとElektrobit社のチームは、それを証明するためにバッテリ管理システム(BMS)のテストを実施しました。BMSは、EVの安全運転を確保するために非常に重要であり、セル電圧、温度、充電状態(SOC)などのパラメータを監視して制御し、熱暴走や過充電などの潜在的な危険を防止します。

また、BMSは、物理的・化学的・電気的プロセスが複雑に絡み合っているために、シミュレーションが難しいことでも知られています。

BMSのテストケースでは、1つの処理コアで計算した結果、実行時間が4.64ミリ秒となりました。しかし、マルチコア環境では、同じ計算にわずか1.9ミリ秒しかかからず、処理時間が60%短縮されました。これは、過度の負担を強いられているソフトウェアエンジニアリングチームにとって大きな時間の節約であり、より迅速な市場投入への鍵となります。

HPCクラスタを使用

適切なソフトウェアとマルチコア環境は、組込みソフトウェアエンジニアのイノベーションを加速させる可能性がありますが、他の多くのエンジニアにとって、シミュレーションの高速化を実現するための解決策は、ハイパフォーマンスコンピューティング(HPC)クラスタ、すなわち単一の問題を解決するために連携して動作するコンピュータ群にあります。

HPC環境は、主にタスクを処理アレイ全体に分散させることによって、大量のデータを処理し、複雑な計算を高速で実行することができます。しかし、そうした利点があっても、自動車のユースケースに対応するためには依然としてかなりの実行時間がかかることがあります。その上、HPCクラスタは高価で、すぐに時代遅れになることがよくあります。これに対して、現在2つの選択肢があります。1つはグラフィックスプロセッシングユニット(GPU)を使用すること、もう1つは、常に更新されるクラウドで動作する複数のアプリケーション特化型ソルバーを導入することです。

フロントオフセット衝突耐性評価には、通常、非線形動的構造シミュレーションソフトウェアAnsys LS-DYNAが使用される。

GPUを使用

GPUはもともと、グラフィックをレンダリングするために設計されたものですが、高度に並列化されたアーキテクチャと、何千もの独立した計算を同時に実行できる能力を備えているため、幅広い用途に適しています。その一例として、数値流体力学(CFD)シミュレーションのスループット向上が挙げられます。

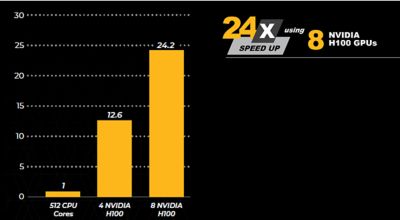

流体シミュレーションソフトウェアであるAnsys Fluentは、自動車設計において流体現象のモデル化と解析を行うために広く使用されています。Fluent CFDは効率的なHPC機能を備えていることで知られ、数千個の中央演算処理装置(CPU)コアに対応するようにスケーリングできます。Ansysは先ごろ、ソルバーのシミュレーションを高速化するのに最適なコンピューティング環境を特定するために、NVIDIA社およびSupermicro社と共同で自動車の外部空力に関するベンチマーク研究に参加しました。そこで、GPUベースのコンピューティングがCFDのような複雑なシミュレーションにおいて大幅なパフォーマンス向上をもたらすことが分かりました。

シミュレーションモデルでは、自動車の外部形状を非常に詳細に表現し、そのジオメトリを定義する際には、2億5,000万個のセルを使用しました。空力性能に大きな影響を与える自動車周りの複雑なフローパターンを正確に捉えるためには、このレベルの詳細さが必要でした。

当社のHPCパートナーであるMVConcept社が、4基のNVIDIA H100 GPUを使用してラージエディシミュレーション(乱流シミュレーションに使用されるCFD技術)を実行したところ、512個のCPUコアと比較して12.6倍の速度向上が見られました。さらにGPUの数を2倍の8基に増やすと、解析時間がほぼ半分になりました。この12.6倍から24.2倍への大幅な改善は、GPUを追加することで解析時間の大幅な短縮が期待できることを示しています。

4基のNVIDIA H100 GPUを使用すると、Ansys Fluentの速度が12.6倍になり、NVIDIA H100 GPUを8基使用すると、約2倍(24.2倍)になる。

解析時間を短縮

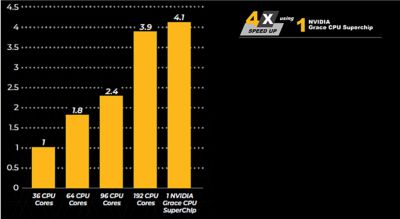

Ansys、NVIDIA社、そしてSupermicro社は、NVIDIA Grace CPU Superchipを搭載したSupermicro ARS-121LDNRコンピューティング環境で非線形動的構造シミュレーションソフトウェアであるAnsys LS-DYNAを評価するベンチマーク研究でも連携しました。

LS-DYNAは陽解法シミュレーションソフトウェアであり、主に、衝突、落下、爆発、およびその他の深刻な荷重イベントなどの突然の衝撃を解析するために使用されます。このソフトウェアでは、現在行われている中でも最大規模のシミュレーションをいくつか生成し、何百万もの要素や節点で構成されたモデルを用いて何百もの仮想テストシナリオを評価することができます。NVIDIA Grace CPU Superchipは、データセンタースケールのコンピューティング用に設計された新しいタイプのプロセッサであり、従来のCPUに比べて大幅なパフォーマンス向上を実現しています。

この研究では、車両がオフセット変形バリアに衝突した際の安全性を評価するために、自動車の正面衝突を仮想的に再現しました。この強力なソフトウェアとハードウェアの組み合わせを活用することで、4倍のスピードアップが実現しました。

LS-DYNAを採用しているエンジニアは、NVIDIA Grace CPU Superchipを使用することで、解析時間を大幅に短縮し、より多くの衝突シナリオを評価して安全性を向上させるとともに、実機試験にかかる時間と費用を削減できる。

AIの速さで予測

シミュレーションを利用することで、AIのトレーニング速度を上げることもできます。AIのトレーニング速度が上がるほど、シミュレーションの速度と精度が向上します。AnsysのAIソリューションには、Ansys SimAIプラットフォームと、既存のシミュレーション製品に対応するアドオンモジュールのAnsys AI+が含まれます。

AIとシミュレーションを組み合わせることで、ジオメトリ構造に一貫性がない場合でも、設計段階の初期や前世代の自動車で使用されていたCFDシミュレーションを活用し、設計変更に伴う空力性能の予測を10~100倍高速化することができます。

シミュレーションソフトウェア、AI、HPCを組み合わせると、さらに優れた結果が得られます。NVIDIA社およびSupermicro社と共同で実施したベンチマークでは、最適化ソフトウェアであるAnsys optiSLang AI+の速度が大幅に向上しました。小規模なパラメトリック設計から得たシミュレーションデータでoptiSLangをトレーニングさせることで、これまでは作成に数日かかっていたデータも、さまざまな変数を使用する複数のAIモデルを用いて数分または数秒で実行することができます。ベースラインとなる結果は、12個のCPUコアと8基のGPUを用いてHFSSでシミュレーションする2つの5G mmWaveアンテナモジュールの80個の設計ポイントを生成するのにかかる時間を求めて計算しました。ベンチマークテストでoptiSLang AI+モデルを使用し、同じ量の設計ポイントの生成にかかる時間を計算したところ、1,600倍という驚異的なスピードアップが見られました。

高度な要求に対応

パフォーマンスを向上させることは不可欠であり、競合他社を凌駕することも同様に重要です。しかし、従来の固定的なコンピューティングインフラストラクチャで自動車製品を綿密に研究するとなると、大規模なシミュレーションを行うのに十分な容量がなかったり、精度の高い結果を得るまでに数日、数週間、あるいは数ヵ月かかったりすることがあります。アップグレードするという選択肢はありますが、多くのエンジニアリング部門は費用と予算のバランスをとる必要があり、手が届かない可能性があります。

Ansysは、実行時間とコストを最適化するために、クラウドサービスプロバイダーであるAmazon Web Services(AWS)と協力し、クラウドエンジニアリングソリューションであるAnsys Gateway powered by AWSを提供しています。このソリューションは、複雑なシミュレーションの要求に応えるために特別に設計されたスケーラブルなプラットフォームであり、プラグアンドプレイのシンプルさを備えています。

製品開発チームは、Ansys Gateway powered by AWSソリューションを活用することで、大規模で複雑な問題をクラウド上で簡単かつ効率的に解決することができます。ユーザーは、最も先進的で最先端のソフトウェア(簡単に導入できるように事前に設定されたものも含む)とハードウェアに柔軟かつ手頃な価格でアクセスできるとともに、利用可能なプロセッサタイプ、処理コア、ノード構成の中から選択することも可能です。Ansys Gateway powered by AWSソリューションにより、Ansysのシミュレーションソフトウェアを数千のコンピュータプロセッサ上で同時に実行できるようになるため、高価なハードウェアを必要とせず、コストを増加させることなくシミュレーションを大幅に高速化することができます。

Ansysは、Ansys Gateway powered by AWSソリューションの有効性を確認するために、LS-DYNAを用いて2つの調査を実施しました。自動車3台の正面衝突シミュレーションには、2,000万個以上の要素を含むモデルを使用しました。この調査により、クラウドを活用する際には設定が重要であることが明らかになりました。AWSのインスタンスタイプとして、Amazon EC2 c6i.32xlargeやAmazon EC2 c5n.18xlargeではなく、Amazon EC2 hpc6a.48xlargeを使用したことで、より低コストかつ迅速に結果を得ることができました。最適化されたクラウド構成により、シミュレーションを低コストで最大11倍高速化できることも分かりました。

AnsysのソフトウェアはAWSクラウドと緊密に統合されており、クラウド上の他のシミュレーションワークフローツールと並行して動作するため、エンジニアはタスクを完了するためにプラットフォーム間を行き来する必要がありません。つまり、Ansys Gateway powered by AWSソリューションは、解析時間を短縮するだけでなく、ジョブの提出や引き継ぎなどのプロセスステップも効率化します。

効率的で強力かつ迅速

GPUスーパーコンピューティングでイノベーションを加速

Ansysは先ごろ、NVIDIA社およびTACC(Texas Advanced Computing Center)とのコラボレーションにより、CFDシミュレーションにおいてもう1つの画期的な成果をあげたことを発表しました。このプロジェクトでは、TACCのVistaスーパーコンピュータ上の320個のNVIDIA GH200 Grace Hopper Superchipノードを使用して、自動車の非常に複雑な外部空力シミュレーションを行いました。

シミュレーションでは、24億セルのモデルに取り組み、従来のCPUベースのアプローチと比較して110倍の高速化、22万5,000以上のCPUコアに相当するパフォーマンスなど、並外れた結果を達成しました。その結果、これまでは1ヵ月近くかかっていたシミュレーションが6時間強に短縮され、一晩での高い忠実度のCFD解析が現実のものとなり、業界における新しい基準が確立されました。

このGPU主導の飛躍により、エンジニアリングや製品開発の担当者は、単により速く結果が得られるだけでなく、これまでにない規模と複雑さを持つシミュレーションを実行し、以前は手に入れることができなかった知見を得ることもできます。

エンジニアは、プロトタイプを作製するよりもシミュレーションの方が効率的であると認識しています。しかし、EVやAVなどの高度な自動車のシミュレーションには、従来のものよりも多くのコンピューティングリソースが必要です。Ansysは、解析時間の大幅な短縮を実現することで、自動車エンジニアが実機試験にかかる時間と費用を削減しつつ、より多くの安全運転シナリオを評価できるようにサポートしています。

詳細はこちら

電子ブック『ターンキーハードウェアシステムでAnsysマルチフィジックスシミュレーションを加速する方法』をダウンロード

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。