-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

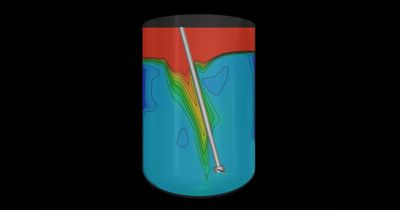

混合プロセス設計は、食品や飲料から、医薬品、化学薬品に至るまで、多くの業界で不可欠なものです。さまざまな用途における混合タンクの設計とスケールアップは、適切な設計構成、運転変数、材料特性の決定など、無数の課題をプロセスエンジニアにもたらします。

数値流体力学(CFD)モデリング手法は、混合タンク設計の際にこれらの重要な性能パラメータを推定するのに役立ちますが、多くの場合、忠実度もしくは計算速度のどちらかが犠牲になります。融合モデルを使用することで、データ駆動型モデルと物理ベースモデルを組み合わせてワークフローを効率化し、混合プロセスのシミュレーションの忠実度を向上させ、プロセス全体の所要時間を短縮することができます。さらに、このワークフローを、カスタマイズされたツールに導入することで、専門家以外のユーザーでも混合プロセスの設計時にシミュレーションを効率的に利用できるようになります。

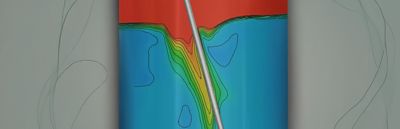

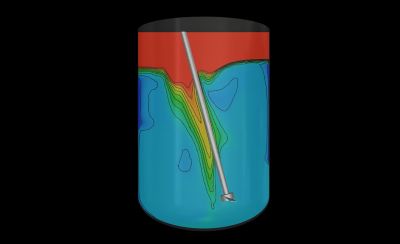

図1:流体シミュレーションソフトウェアAnsys Fluentを使用した混合タンクのシミュレーション

現在の混合時間推定法の限界とは

設計サイクルの段階とシミュレーション精度などの要件に応じて、さまざまな計算手法を利用し、混合タンクの性能をモデル化することができます。複数基準座標系(MRF)法は、混合タンク内における動翼の効果を比較的迅速にモデル化できる定常状態アプローチですが、運転条件、材料特性、タンク構成の複雑さによっては、精度が低くなる場合もあります。

一方、非定常スライディングメッシュ法を使用して動翼の回転を明示的にモデル化する場合は、精度は向上しますが、計算コストが高くなります。どちらの手法も理想的とは言えないため、計算効率と高い精度の双方を両立させる新しい手法を見つける必要があります。

融合モデル:シミュレーションの忠実度を向上させる機械学習手法

融合モデルは、シミュレーションまたは実験から得られる忠実度の高いデータと、簡易的な手法から得られる忠実度の低いデータを組み合わせる機械学習を活用した手法です。この手法では、2つのデータセット間の誤差傾向をより少ない計算コストで予測できるように機械学習モデルをトレーニングし、全体的な忠実度を向上させることができます。AIを活用したデジタルツインソフトウェアのAnsys TwinAIでは、この手法を以下のステップで使用することで混合タンクにおける混合時間の推定を改善することができます。

このワークフローの最初のステップでは、忠実度の低いMRF法用と忠実度の高いスライディングメッシュ法用の2つのデータセットを生成します。これらは融合モデルの生成に使用されることになります。この2つのデータセットで考慮する変数は、撹拌速度、溶質粘度、溶質密度で、監視する量は混合時間(完全に混合された状態に達するまでの時間)です。

最初に、流体シミュレーションソフトウェアのAnsys FluentでMRF法を使用し、パラメータ化された定常CFDシミュレーションを設定します。次に、実験計画法(DoE)を実行して、設計空間を構築し、高速で忠実度の低いMRFデータセットを設計入力パラメータの関数として生成します。その後、非定常スライディングメッシュ法を用いて、より忠実度の高い(ただし計算コストが高い)別の予測データセットを生成するために、設計空間上に最適に分散する設計ポイントをいくつか選択します。

最後に、設計変数の関数である混合時間の2つのデータセットがTwinAIに入力され、融合モデルが生成されます。生成されたモデルは、設計入力変数と忠実度の低いMRFの混合時間を受け取り、忠実度の高い混合時間推定値を出力します。

次数低減モデルを活用した迅速な予測

次数低減モデル(ROM)とは、データ駆動型アルゴリズムを使用することで、本質的な挙動と効果を保持しながら、忠実度の高いエンジニアリングシミュレーションを簡略化したものです。ROMは、開発サイクルの短縮に役立つ重要な技術です。

混合時間を迅速に予測できるようにするために、混合タンクのROMは、シミュレーションベースのデジタルツインプラットフォームであるAnsys Twin Builder内で計算効率の高いMRFに基づいて生成されます。

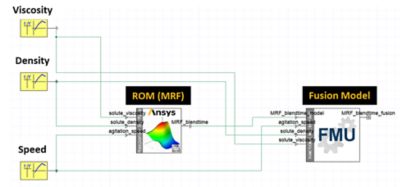

ROMの出力データは、その忠実度を高めるために融合モデルに渡されます(図2を参照)。この統合により、撹拌速度、溶質粘度、溶質密度といったユーザーの設計変数に基づいて混合時間を迅速かつ正確に予測できる効率的なワークフローが実現します。

図2:混合タンクの次数低減モデル(ROM)と融合モデルを統合したシステムモデル

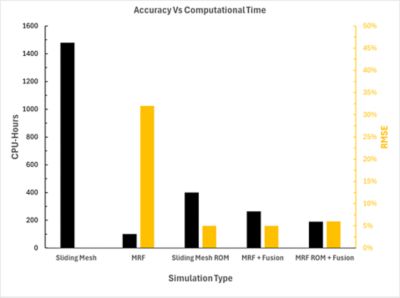

このハイブリッドアプローチにより、非定常スライディングメッシュ法を使用して設計プロセス全体を実施した場合に比べて、設計プロセス時間を8分の1に短縮しながら、精度を維持することができました。MRFモデルの二乗平均二乗誤差(RMSE)は、融合モデルを使用することで、32%から6%に減少します(図3を参照)。機械学習と物理シミュレーションの組み合わせにより、設計プロセスがスピードアップし、市場投入までの時間の短縮が実現します。

図3:計算時間と精度を異なるシミュレーション手法で比較したグラフ

カスタマイズされたツールで融合モデルを使用:専門家以外の実行のユーザーでもシミュレーションが実行可能に

シミュレーションは、シミュレーションの専門家だけが行うものではありません。専門家でなくても、カスタマイズされたツールに導入された自動ワークフローを通じて、シミュレーションの恩恵を受けることができます。エンジニアは、AnsysソフトウェアのPythonicなアクセスツールであるPyAnsysを使用することで、Ansysのソフトウェアをカスタマイズして接続し、使いやすいインタラクティブなツールを構築することができます。このツールを使用して特定のユーザー入力を受け取り、シミュレーション結果を出力します。図4のビデオで事例をご覧いただけます。開発されたワークフローをカプセル化しているこのツールは、撹拌速度、液体粘度、密度などの設計変数を受け取り、それに対応する混合時間をインタラクティブに予測してプロットします。

図4:専門家以外でも効率的かつ簡単にシミュレーションを実行できるようにするカスタム事例

今すぐ始めよう

融合モデルとROMは、混合プロセスの設計方法に革命をもたらすでしょう。Fluent、TwinAI、Twin Builderプラットフォームで利用可能な機能により、プロセスエンジニアは設計をシームレスに改善し、自動ワークフローを構築することができます。

詳細については、Ansys Learning Hub(ALH)コース「Ansys Twin Builderの導入: コシミュレーションとROM」をご覧ください(ALHへのアクセス権が必要です)。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。