-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

May 31, 2023

より信頼性の高い自動車用電子機器を設計する4つの方法

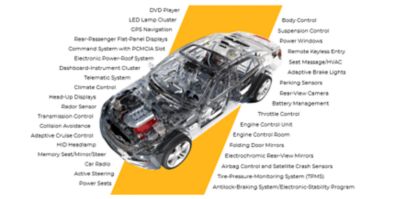

現代のガソリン車と電気自動車には、エンジン管理システム(燃料噴射率、排ガス制御、冷却システム)から、自動運転制御システム(レーンキープアシスト、スピードアシスト、パークアシスト、適応走行制御)、インフォテイメントおよび快適性システム(クライメートコントロール、パワーシート、自動ワイパーなど)に至るまで、かつてないほど多くの電子機器が装備されています。実際、現代の自動車を動かすマイクロプロセッサとチップは今や広く普及し、事実上、鉄鋼やアルミニウムと同様の一般的な商品となっています。

自動車用電子機器のリスト

Deloitte社の調査1によれば、新車の総コストの40%を電子機器が占め、その割合が今後数年のうちに45%まで増加すると予測されています。設計者やメーカーが新モデルを市場に投入する際には、自動車用電子機器の信頼性確保が最重要課題となりますが、OEMやサプライヤーは、Ansysのシミュレーションソフトウェアを使用することで、ICから、プリント基板、筐体に至るまでの信頼性設計(DfR: Design for Reliability)をプロジェクトの初期段階から行えるようになります。

自動車用電子機器の4つのカテゴリー

自動車用電子機器は通常、4種類のカテゴリーに分類することができます。

- 機能性電子機器(自動車の運転に不可欠): アンチロックブレーキシステム(ABS)、オートマチックトランスミッション制御、スターター、燃料噴射、ヘッドライト、電動パーキングブレーキ。

- 規制遵守電子機器(国によって義務付けられたもの): エアバッグ、排ガス制御、バックカメラ、衝突検出レーダー。

- 差別化電子機器(各メーカーの独自技術): インフォテイメントシステム、適応走行制御システム、Wi-Fi接続システム、先進運転支援システム(ADAS)。

- 成長機会(自動車全般): 衝突検出、ダッシュボードディスプレイ、ヘッドアップディスプレイ(HUD)、高度なインフォテイメントシステム、車両間通信(V2V)、高性能Wi-Fi。

自動運転車のデューティサイクルが大幅に長くなるなど、自動車の使用環境における電子機器の数と種類、消費者から要求される長寿命といった要件により、自動車用電子機器器の設計者やメーカーは、適正なコストを維持しながら開発スケジュールの縮小に対応するために、実機試験とあわせて仮想での妥当性確認を検討する必要があります。

不具合を考慮したテスト

自動車用電子機器に限らず、家電やハイテクなどの他の業界でも、電子機器の開発時は以下の様々な要件を満たす必要があります。

- 動かない、または振動が少ない

- 機械的衝撃をほとんどまたは全く受けない

- 湿度は低く、温度は制御されている使用環境

- デューティサイクルが予測可能

こうした特性は、たとえば家庭用電子機器にとっては理想的なものと言えますが、自動車用電子機器が晒されるストレス要因は、以下のような非常に厳しいものです。

- 過酷な移動環境

- 大きな温度差

- 持続的な振動、および事故発生時の突然の衝撃

- より長い寿命(携帯電話やPCとは異なり、自動車は10年以上の長寿命が期待される)

これに加えて、環境および動作センサー、車載コンピュータシステムおよびネットワーク、車両制御アクチュエータなどのフィーチャーサイズが縮小し続けています。これにより、最初に最高と予測されていた性能が1年、5年、または10年の運転期間に渡って徐々に悪化していき、大きな影響を及ぼすことになります。

より信頼性の高い自動車用電子機器を設計

より信頼性の高い自動車用電子機器を設計するには、いくつかのベストプラクティスを考慮する必要があります。

テストで不具合を排除する

製品開発コストの最大73%が「修正-不具合-再修正-繰り返し」のサイクルに消費されています。実機試験を受けている電子製品は、発見された故障モードを修正するために数回に渡る設計サイクルを経ることがありますが、これにはコストと時間がかかることがあります。製品が物理的に製造される前にその不具合をテストする最良の方法の1つが仮想プロトタイピング(シミュレーション)です。

しかし、シミュレーションで物理的な現実にできるだけ近い結果を得るには、正確な材料入力データと適切な荷重条件をシミュレーションに組み込む必要があります。これにより、設計段階の早期に不具合を発見し、物理的なプロトタイプが製作される前に設計を修正することが可能になり、設計サイクルを短縮することができます。シミュレーションは実機試験を完全に置き換えるものではありませんが、試験の回数を大幅に減らすことができます。

エンジニアリングのアイデアと資産を再利用する

自動車用電子機器の製造に際しては、多くの場合、モデルを再利用することでメリットが得られます。信頼性の高いモデルを一度作成すれば、それを将来のバージョンでも継続的に利用し、最適化することができます。これは、シミュレーションにも使える概念であり、シミュレーションモデルを再利用し、新たな信頼性および安全性要件に応じて更新することができます。

データ管理、プロジェクト追跡、およびデータに基づく意思決定などに取り組むエンジニアや設計者をサポートするAnsysエコシステム

設計を支援するシミュレーションを使用する利点は、様々な構成およびデータ管理、可視化、透明化、コラボレーションが可能になることです。すべてのシミュレーションモデルと結果を文書化し、後で利用したり、自動化および最適化ワークフローを使用して設計判断をより効率的に行ったりすることもできます。

さらに、透明性のある適切なデータ管理を行うことで、異なる部門(電気工学部門や機械工学部門など)が共同で1つの設計に取り組み、部門間にまたがるすべての信頼性目標を達成するとともに、データを効率的かつ確実にやり取りすることも可能になります。

Ansys Minervaを導入して自動車用電子機器の信頼性ワークフローを管理する方法について、Ansysのウェビナーシリーズをご覧ください。

サプライヤーを監査する

OEMであるなら、自動車用電子機器のサプライヤーを監査することも非常に重要となります。パンデミックが始まってからというもの、特に自動車業界のサプライチェーンが影響を受け、供給が遅れたことで、偽造部品や代替部品が急増しました。残念ながら、部品が偽造品であるかどうかを見分けるのは、多くの場合困難です。サプライヤーを監査するだけでなく、受け取った部品の設計レビューを厳密に行い、その部品が正規品であることを確認することも重要です。

製造が仕様に適合していることを確認する

自動車用電子機器を自動車製造プロセスに組み込む前に満たさなければならない仕様や要件は数多くあります。これらの仕様には、最近更新されたGMW 3172、VW 8000、およびISO 26262安全規格などの要件が含まれています。こうした規格の多くは、特定の温度、振動レベル、湿度などで電子機器が信頼できるレベルで機能することを要求しています。電子部品がこれらの信頼性仕様に適合しているかどうかは実機試験で確認できますが、シミュレーションワークフローを導入することで、物理的なプロトタイプを製作する以前に、電子部品の設計がこれらの要件を満たすかどうかを確認できるようになります。このようなシミュレーションワークフローでは、多くの場合、マルチフィジックスを扱うために、多数の異なるソフトウェアツールを使用する必要がありますが、これにより、車内の電子部品に対する電気-熱-機械的応力の影響を考慮しながら、最もロバストで正確な解析を行えるようになります。

Ansysの電気-熱-機械ワークフローについては、自動車エレクトロニクスの信頼性に関するウェビナーシリーズの第3回ウェビナーをご覧ください。

参考文献

- “Electronics Account for 40 Percent of the Cost of a New Car.” Car and Driver, May 2, 2020.