-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

落下試験とは

落下試験とは、製品を特定の高さから特定の向きで硬い地面に落下させたときに、何が起こるかを調べるための試験です。エンジニアは、各試験の実行後に、衝撃の大きさ、機能への影響、外観上の損傷を測定します。これらの情報を用いて、設計を改善したり、許容できる構成であるかどうかを判断します。

スマートフォンのような家電製品に対して試験が実行されていることは広く認識されていますが、航空宇宙、消費財、重機、医療機器、さらには核物質輸送などへも落下試験は採用されています。

落下試験の目的は、製品とパッケージの設計によって、製品の安全性が維持され、正しく動作し、外観上の損傷を受けず、製品が妥当な回数の落下に耐えることを保証することです。多くの企業が、実機試験に加えて、設計プロセスの早い段階でコストを抑えながら、シミュレーションを使用して仮想的に落下試験を実行しています。

落下試験では、2つの領域の下で製品の潜在的な損傷を調べます。1つ目は使用前の輸送中および保管中、2つ目は製品の使用中です。通常、製品は使用前の段階ではある種のパッケージに入れられているため、パッケージの耐久性を評価するためにパッケージの落下試験が実行されます。その後、エンドユーザーがデバイスを落下させた場合を想定し、デバイス自体の耐久性を評価するためデバイスの落下試験が実行されます。

効果的な落下試験を実行するためのガイドライン

効果的で有益な落下試験を実行するための鍵は、業界規格を満たし、設計チームに有用な情報をもたらし、パッケージおよび製品設計の妥当性を確認できる落下試験手順を確立することです。

落下試験の目標

落下試験プロジェクトの最初のステップは、試験の目標と目的を確立することです。たとえば、FedEx社のような物流業者や、AmazonおよびSam’s Clubのような販売業者で要求される基準を満たすことが目標となることもあるでしょう。あるいは、設計チームが試験データを使用して製品またはパッケージ設計を最適化するようなケースもあるでしょう。いずれの場合でも、目標を明確にして、それに基づいて試験計画を立てることが必要です。

落下試験で使用される変数

さまざまな環境条件下で、製品をさまざまな向きと高さから落下させて試験を実行します。変数は規格や設計チームによって定義されます。効果的な落下試験には、以下に示す変数の明確な定義を含める必要があります。

- 落下高さ: 重力は、自由落下する物体を加速させるため、落下の高さによって衝突面に衝突するときの試験片の速度、すなわち衝撃エネルギーが決まります。

- 製品の向き: 製品の角や一辺から着地した場合は、負荷がその箇所に集中するため、広い平坦な面から着地する場合よりも損傷が大きくなります。そのため、落下試験はさまざまな向きで実行されます。

- 落下回数: 製品やパッケージは1回または2回の落下には耐えることができても、衝撃を受けるたびにさらなる損傷を受けることになります。多くの試験では、物体が異なる高さからの落下で耐えなければならない回数が規定されています。

- 衝突面の材料: 落下する物体に伝達されるエネルギー量は、衝突面の材料によって大きく異なります。一般的に使用される落下試験の表面は、コンクリート、研磨されたコンクリート、鋼鉄、コンクリート上に置いた合板、コンクリート上に置いたフロアタイルなどです。

- 温度と湿度: 特に段ボール包装で重要となる変数は、温度と湿度に関するものです。どちらの変数も、製品、パッケージング、落下表面の材料特性によって大きく異なります。

落下試験の規格

落下試験には、さまざまな規格があります。各業界によって設定されるもの、製品を出荷または流通する企業によって設定されるもの、国際標準化団体によって策定されたものもあります。以下に、最も一般的なものを挙げます。

- ASTM D5276: Standard Test Method for Drop Test of Loaded Containers by Free Fall(自由落下による荷重容器の落下試験の標準試験手法)

- ASTM D7386: Standard Practice for Performance Testing of Packages for Single Parcel Delivery Systems(小口貨物配送システムにおけるパッケージの性能試験の標準プラクティス)

- ISTA 3A: Packaged-Products for Parcel Delivery System Shipment 70kg (150 lb) or Less(70kg(150ポンド)以下の小口貨物配送システムの包装試験)

- ISO 2248: Vertical impact test by dropping(落下による垂直衝撃試験)

- IEC 60068-2-31: Tests - Test Ec: Rough handling shocks, primarily for equipment-type specimens(落下試験および転倒試験方法(試験記号: Ec))

- MIL-STD-810G 516.6: Environmental Engineering Considerations and Laboratory Test: Tests: Shock(環境工学に関する考慮事項および実験室試験: 衝撃試験)

落下テスト装置

垂直落下試験では、試験を実行して結果を測定するために、一連の試験装置を使用します。試験を実施するためには、試験対象物のサイズと質量を扱うことができ、試験の入力変数を正確に測定して、必要なデータを取得できる装置を指定する必要があります。

落下試験機

高さ、向き、および衝突面の目的のパラメータを使用して、試験対象物を同じ条件で落下させるために落下試験機を使用します。落下試験機は、衝突面と、試験対象物を目的の高さと向きで落下させる機構で構成されます。ほとんどの落下試験機で、試験片の持ち上げと落下は自動化されています。

回転ドラム落下試験機

小型の電子部品やスマートフォンなどの機器は、回転ドラム落下試験機を使用して試験を実行します。試験対象物は、回転するドラム内に配置され、繰り返し持ち上げられたり落下させられたりします。このタイプの試験機は、考えられるあらゆる向きで落下試験を実行するために採用されます。

加速度計

加速は、衝突時に製品がどのような負荷を受けるかを理解するために必要となる重要な情報です。加速度計を使用して、パッケージ内および製品上の重要な位置での加速度を測定します。

光学検査

衝突後の試験対象物の外観の損傷や物理的な変形も把握しなければなりません。そのため、較正済みのさまざまな測定装置を使用したり、高品質カメラや光学スキャンを用いて変形面を取得して、目視検査を実施します。

製品試験装置

製品の機能性が試験要件の1つである場合は、製品試験装置を使用して機能テストを自動化します。

落下試験の一般的な手順

- 計画: テストエンジニアは、目標、製品仕様、業界規格や企業が定めた標準に基づいて、あらゆる要件を満たす最も効率的な試験セットを計画する必要があります。

- 装置の較正と設定: 落下試験装置は、試験に合わせて適切に較正および設定する必要があります。安全上の懸念への対処、必要に応じた自動化とデータ取得も含まれます。

- サンプルの準備: 続いて、試験対象物そのものを準備する必要があります。具体的には、試験用に製造品から抽出したパッケージや製品のプロトタイプやサンプルを準備します。必要に応じて、加速度計を取り付け、マーキングを行います。この段階で、質量も確認する必要があります。

- 実行: 試験は、落下試験計画に記載されている試験装置を用いて実行されます。実行のすべてのステップにおいて、試験計画に従うことが重要です。

- 検査と解析: 落下試験を実行するたびに、技術者とエンジニアは試験対象物を検査して、形状、外観、または機能面の変化を確認します。試験結果を解析して、試験担当チームまたはエンジニアリングチームが必要とするデータを取得します。

- ドキュメント化とレポート作成: 試験の実行後に、実行された内容、取得したデータ、および試験計画の例外が記載された完全かつ詳細なレポートを作成します。

落下テストの5つの利点

新製品を開発する際、エンジニアリングチームは通常稼働時にどの程度製品が機能するかに焦点を当てています。この通常稼働には、製品ライフサイクル全体を通じて、デバイスが複数回落下するという想定も含まれています。落下試験は、以下のようなさまざまな理由で、製品品質の維持に不可欠となっています。

1. 安全性

落下試験を実行する最大の利点は、製品の安全性を確保できることです。落下後に製品の構造健全性が損なわれると、化学物質が漏れ出す、過熱する、火災が生じる、あるいは危険を及ぼすような挙動を示す可能性があります。設計チームは、落下試験や落下試験シミュレーションを使用して、安全仕様を満たすために製品とそのパッケージの材料と構造を最適化します。

2.製品の耐久性と機能性

安全要件を満たした後、落下試験の次の目標は、落下後に適切に機能するのに十分な耐久性があるかを確認することです。ただし、具体的な内容は試験対象の製品によって異なります。たとえば、IoTセンサーであれば、表面にへこみや傷が生じる可能性がありますが、正確なデータを収集し続ける限りは機能していると見なされます。

また、医療業界や防衛業界であれば、機能の喪失が患者や戦闘員に大きく影響を及ぼすため、機能性の維持は不可欠です。落下試験は、設計チームが妥当な回数の落下で耐久性を検証するのに役立ちます。

3.顧客満足度

落下後の製品の状態は、特に機能が低下した場合に、製品やブランドに対する顧客の印象に悪影響を及ぼします。また、配達時のパッケージの外観の状態や落下後の製品自体の外観の状態は、顧客満足度に大きな影響を与えます。へこみ、傷、亀裂は機能に影響するものではありませんが、製品に対する顧客の印象に悪影響を与えます。

落下試験は、こうした損傷を回避するだけでなく、設計チームがマーケティング部門やカスタマーサポート部門と協力して、エンドユーザー側から見て問題とならない状態や落下に関する認識を共有するのにも役立ちます。

4.サイズ、材料、出荷、保管コストの削減

さまざまな高さからの自由落下に耐える製品を開発する簡単な方法は、パッケージと製品自体に材料を追加することです。しかし、この方法では材料、輸送、および保管にかかるコストが増加するため、結果的に製品の全体的なコスト増加につながります。落下試験は、パッケージおよび製品の設計が落下要件を満たしながら、コストを最小限に抑えることができるかを検証するのに役立ちます。

5.交換、修理、保証コストの削減

出荷時または使用中に損傷した製品の交換にはコストがかかります。落下試験を実行することで、どのようなタイプの落下が保証範囲内となるかなど、荷送事業者の要件を確立するのに役立ちます。さらに、製品の耐久性とパッケージングを改善でき、損傷につながる落下に関連する潜在的なコストを削減することができます。

仮想落下テストのシミュレーション

物理的な落下試験は、品質保証を行う上で効果的な方法として広く周知されていますが、実機による試験は、パッケージが設計され、試験対象の製品が存在して初めて実行できるものです。また、開発プロセスの後期に設計を変更すると、コストはもちろん、余分な時間もかかります。そのため、多くの企業は、プロセス完了後のステップとしてではなく、製品設計プロセスの一貫としてシミュレーションを導入して仮想落下試験を実行しています。

Ansys LS-DYNA®は、ほぼすべての業界で採用されている落下試験シミュレーションの標準となるシミュレーションツールです。質量、運動量、複雑な材料、複雑な接触条件を考慮しながら時間領域で解析でき、落下試験をシミュレーションするために不可欠な有限要素法解析(FEA)プラットフォームです。シミュレーションは、エンジニアが製品とそのパッケージの落下挙動を理解するのに役立つだけでなく、パラメトリックなwhat-ifスタディを迅速に実行して優れた設計を行えるようになります。

また、シミュレーションを実行すると、エンジニアはパッケージや製品の内部を確認して、衝突イベント時の内部挙動を時間の経過とともに確認でき、実機試験よりも多様な情報が得られるという利点もあります。落下試験にシミュレーションを導入することで、アセンブリ内の任意位置における加速度、応力、変形、接触力、塑性変形、変位を理解できるようになります。

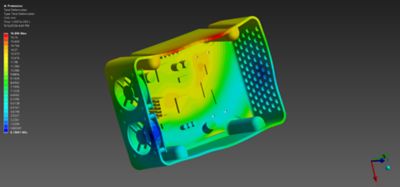

Ansys LS-DYNAを使用した電子部品の筐体の落下試験シミュレーション。硬い床に衝突した際の変形を確認できる。

シミュレーションを使用して落下試験を仮想的に実行する場合、エンジニアは以下のベストプラクティスを考慮する必要があります。

- 可能な場合は六面体(ヘキサ)要素を使用し、厚さ方向で十分な数の要素を作成して、必要に応じて高次要素を使用し、高品質で正確なメッシュを生成します。要素のサイズをできる限り均一にすることも重要です。Ansysスイートには、このプロセスを支援するさまざまなメッシュツールが用意されています。

- ボンド接触を使用して、製品内で互いに接続されているコンポーネントを接続し、摩擦接触を使用して、衝突イベント中に相互にスライドする可能性があるサーフェスを表現します。LS-DYNAでは、接触接続を確立して管理するためのツールが豊富に用意されています。

- 最新リリースごとにLS-DYNAに追加される新機能を活用します。マルチケースモデリング、段ボール素材などの新材料、新しいメッシングツールなどの機能を使用することで、落下試験の機能とユーザーエクスペリエンスが向上します。

- お使いのハードウェアまたはクラウドで、ハイパフォーマンスコンピューティング(HPC)を活用します。LS-DYNAではマルチコア並列処理がサポートされているため、大規模なモデルを扱うことができ、解析時間を短縮できます。

これからの落下試験

顧客や関係者の期待が絶えず変化することで落下試験に関するテクノロジーが発展し、期待も高まっています。さらに、製品にどのような材料が使用されているのか、どのようにパッケージングされているかという点で、持続可能性が重視されています。

ここでは、落下試験を計画する際にエンジニアが考慮すべき5つの傾向を紹介します。

持続可能性

製品パッケージングシステムの変化に最も大きな影響を及ぼしているのが持続可能性です。場合によっては、消費者と小売業者の両方が、輸送のための保護包装を使用せず、独自のパッケージングで出荷することを求めていることもあります。また、環境への配慮から、製品とそのパッケージに、より持続可能な材料を採用し、全体的な材料の使用量を削減しようとする動きもあります。

コストの削減

製造、パッケージング、出荷にかかるコストは非常に高くなるため、企業は常にコストを削減する方法を模索しています。こうした状況で、衝撃耐久性が仕様を満たしていることを確認しながら、製品とパッケージのコストを削減するために設計変更を行うのを支援するという点で、落下試験、特に落下試験のシミュレーションはさらに重要な役割を担うことでしょう。

ユーザーの期待感の高まり

パッケージの外観や、極めて高い場所からの落下に耐える製品の能力について、ユーザーの期待はさらに高くなっています。そのため、エンジニアは設計プロセスの早い段階でシミュレーションによる落下試験を実行して、これらの期待に応え、競争上の優位性を有する製品を開発しなければなりません。

ディスプレイ時と開梱時の体験

実際の棚や仮想的な棚に並べた製品がどのように見えるか、そしてパッケージから製品を取り出したときのユーザー体験もこれまで以上に重視されています。こうした視覚的な事項に関する懸念は、衝撃耐久性に優れた設計機能に大きな影響を及ぼすことでしょう。また、エンジニアは開発サイクルの早い段階でシミュレーションによる落下試験を導入することで、より視覚的に優れたパッケージ設計を試すことができるようになります。

マルチフィジックスシミュレーション

シミュレーションの分野では、LS-DYNAなどのツールが備えるマルチフィジックス機能と、Ansys Mechanical™、Ansys Sherlock™、Ansys Icepak®、Ansys Fluent®などのツールを連携させて活用しようという動きがあります。これらのツールを活用して、落下による荷重と変形が製品の性能と信頼性にどのように影響するかを評価できるようになります。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。