-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

April 6, 2023

相当応力とは

新しいコンポーネントを設計する際は、以下を含め、設計のあらゆる詳細を検討する必要があります。

- 使用環境

- 寿命

- 重量

- コスト

エンジニアは複雑な問題の解決策を短時間で見つけることが求められているため、設計のあらゆる側面を常に意識する必要があります。設計で重要な要素のほとんどは、構造健全性に集約されています。

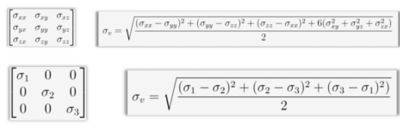

今日設計されている部品の多くは、引張、圧縮、せん断、曲げ、ねじれなど、さまざまな荷重条件を受け、最終的には3×3のテンソルによって包括的に記述される複雑な応力状態になります。その結果、解析領域の各部分について、確認する必要がある9つの異なる値を得られます。こうした状況で、この9つの値を単一の相当応力値にまとめる相当応力の概念が極めて有用になります。相当応力は、基本的には3×3の応力テンソルから計算されますが、これはインデックスとして使用するスカラー値です。

応力テンソル

Von-Mises応力とは

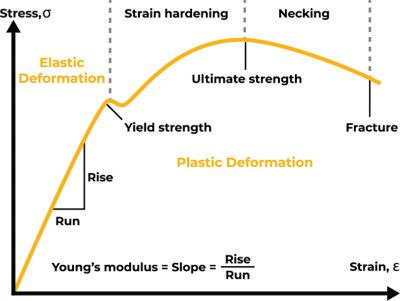

Von-Mises降伏基準によれば、ひずみエネルギーの最大値が引張試験で材料を降伏させるために必要なひずみエネルギーを超えない限り、その材料の破壊は開始しません。Von-Mises応力は、ある材料が降伏し始めるかどうかを判断するために用いられる相当応力値です。このとき、最大Von-Mises応力値が材料の降伏強度を超えない限り、その材料は降伏しません。これまで、Von-Mises応力は金属などの延性材料に使用されてきました。

実用的な観点からは、Von-Mises応力を使用することで、単純な単軸引張試験で複雑な荷重を受けた部品の性能を理解することができます。理論的な延性材料の結果を以下に示します。ここから降伏強度、極限強度、ヤング率などの性能パラメータを抽出できます。

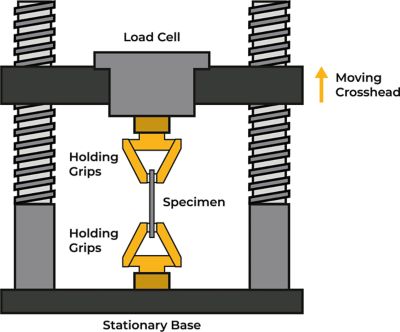

引張試験の図

引張試験の結果

引張試験の結果とVon-Mises相当応力の関係に基づいて、安全率などの関数値を迅速に計算できます。この値は、最大許容応力を相当応力で割ることで得られます。最大許容応力として降伏強度を使用する場合、設計が永久変形を受けないようにするには、1を超える安全率としなければなりません。簡単に言えば、この安全率が設計の絶対的な最小性能目標となります。

Von-Mises応力方程式

Von-Mises応力は、3つの応力テンソルで記述される応力成分または主応力から計算できます。以下のどちらの式でも、与えられた応力状態に対して同じVon-Mises応力値σvを得ることができます。

Von-Mises応力方程式

Ansys Discoveryでの相当応力を使用した設計探索

今日、エンジニアリングに与えられる期間はさらに短くなっているため、設計エンジニアは設計の性能とその改善方法を素早く理解しなければなりません。設計エンジニアやアナリストは、Ansys Discoveryを使用することで、構造シミュレーションを含め、複数の異なる物理現象をシミュレーションできるようになります。Live GPUベースのソルバーを使用することで、設計の性能を迅速に可視化して、相当応力/Von-Mises応力などの重要な値を迅速にレポートできます。また、Ansysのフラグシップ構造ソルバー(MAPDL)を使用して、モデルをさらに調査し、より忠実度の高い結果を得ることができます。以下の例では、固定翼機の前後のエンジン荷重をシミュレーションします。

(モデルの読み込みが終了すると、拡大およびパンして操作できます)。

航空機のエンジンマウントアセンブリ

Discoveryでは、さまざまな荷重条件下で、応力、主応力、相当応力の個々の成分を含め、多数の性能パラメータを解析できます。前述したように、相当応力値は主応力などの個々の応力成分から計算されます。以下の図に示すように、主応力コンターと相当応力コンターの間では、最大応力値(赤)と最小応力値(青)で明確な類似性があります。

相当応力

第一主応力

第二主応力

第三主応力

リアルタイムの物理場シミュレーションと統合されたジオメトリモデリング機能を組み合わせることで、迅速に反復設計して、相当応力や安全率などの物理場フィードバックやエンジニアリングパラメータを瞬時に確認できます。これら2つの既知の値を使用すると、材料破壊のしきい値にどの程度まで近付いているかをすぐに知ることができます。

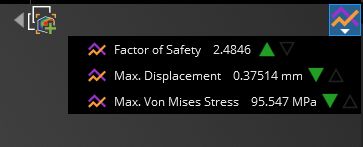

さらに、モニターなどの機能を利用して、設計反復ごとの設計進行状況を追跡して記録できます。上記の例を引き続き使用して、フロントエンジンの最初の補強リブの設計を変更して、相当応力を減少させました。以下の図からわかるように、Ansysのモニターやコンターには、安全率の増加と相当応力の減少が示されており、設計が失敗する確率が減少したことを直ちに把握できます。

Ansys Discoveryのモニター

Discoveryでは、統合されたジオメトリモデリングと先行シミュレーションを組み合わせることで、設計エンジニアリングに極めて役立つ強力なツールが提供されます。この航空機エンジンアセンブリのシミュレーションでは、インポートから設定、解析、反復までの一連の作業が10分以内で完了しました。

Discoveryを導入して製品開発ワークフローを改善させる方法に興味がある場合は、Ansys Discoveryの詳細をご覧ください。また、実際に製品を無料でお試しいただくこともできます。