-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

より環境に優しいエネルギー、よりグリーンな経済、脱炭素化を目指す世界的な取り組みが進む中で、水素と天然ガスは大きな注目を集めています。水素は、宇宙で最も豊富に存在する元素の1つで、ほとんど汚染を生じないため、化石燃料の代替燃料として優れた候補となり、輸送や海運などの高排出セクターの脱炭素化に貢献できる可能性があります。エンジニアや企業が水素燃料をどのように設計に取り入れるかを検討する中で、これらのガスを液化極低温状態で扱うことが新たな関心事になっています。

ただし、貯蔵タンクの充填、排出、輸送など、極低温の液体領域でのオペレーションには、相変化の複雑な物理現象が伴います。このような混相流問題に対して、シミュレーションを広く利用することは容易ではありませんでした。

ここでは、貯蔵タンクの充填、液体水素(LH2)の排出、液化天然ガス(LNG)の鉄道輸送、LH2と液体窒素(LN2)を使用したパイプラインの冷却を例に、熱解析に特化したモデリングソフトウェアであるAnsys Thermal Desktop(システムレベルの熱シミュレーションツール)を用いて、極低温の液体領域におけるオペレーションをモデル化する効率的なシミュレーションワークフローを見てみましょう。

このワークフローは、液体酸素(LOX)などの極低温液体や、R410A、R-32、R-454Bなどのさまざまな冷媒に適用できます。

極低温液体貯蔵および輸送エンジニアリングにおける課題

貯蔵装置や測定・監視装置においては、極低温環境の高圧・低温が大きなエンジニアリング上の課題となります。試作・試験アプローチには多大な費用と時間がかかるため、貯蔵タンクの設計を迅速化し、極低温液体の充填、排出、輸送、保持といったフィールドオペレーションを最適化するために、シミュレーションを活用するエンジニアが増えています。

エンジニアリング設計の目標は通常、以下のような要素で構成されます。

- ボイルオフ損失を最小限に抑える。貯蔵タンク/ボトルやバルク輸送コンテナの構造健全性を維持するとともに、ボイルオフ損失を最小限に抑えるためには、優れた断熱性を確保する必要があります。

- 極低温冷却液の損失を最小限に抑える。貯蔵タンク間の充填/排出パイプラインは十分に冷却する必要がありますが、適切な断熱を施すことで、過度な冷却を避け、極低温液体の過剰な浪費を防ぐ必要があります。

- 充填質量を最適化する。貯蔵タンクは、充填前に冷却して加圧する必要があります。こうした貯蔵タンクの初期状態は、構造安全限界を超えることなく充填できる極低温流体の質量に影響を与えます。

3次元CFDシミュレーションを使用する際に直面する現在の課題

高精度な3次元数値流体力学(CFD)を使用して極低温流体相の変化をシミュレーションするには、通常、長時間の非定常シミュレーションが必要ですが、これはシステム設計の初期段階では現実的ではありません。たとえば、鉄道車両のコンテナにおけるLH2やLNGの充填・排出オペレーションをシミュレーションする場合には、数百のCPUコアと数日から数週間にわたる計算が必要になることがあります。計算上、長距離輸送や、工業規模での大規模な地上貯蔵施設における保持/充填/排水など、何日も続くオペレーションをシミュレーションするとなると、さらに時間がかかります。

これらの極低温アプリケーションでは、特にペースの速い初期設計調査段階で「解析時間」が重大な障害となる可能性があることは明らかです。迅速な対応が求められる場合には、大局的な視点で入力と出力の関係を示し、挙動の傾向を正しく捉える高速な解析が必要となります。

効率的なシミュレーションワークフローでは、システムレベルの高速シミュレーションで設計全体を最適化し、その後、詳細なCFD解析を行ってコンポーネントをさらに最適化し、必要に応じて詳細な物理特性を3次元で捉えるという、両方の長所を活かすことができます。

システムレベルの混合忠実度シミュレーションソリューション

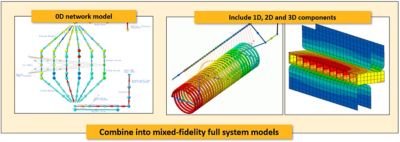

Thermal Desktopは、Ansysの製品群の中でも、独自のシステムレベルの混合忠実度モデリング機能で際立っています。このソフトウェアでは、0次元および1次元の熱流体ネットワークと、1次元、2次元、3次元の固体熱伝導および放射を組み合わせることができます。Thermal Desktopは航空宇宙業界でよく知られ、広く使用されています。

0次元および1次元のネットワークモデルと、2次元および3次元のコンピュータ支援設計ボディを1つのアプリケーションで組み合わせることにより、システムレベルモデルを効率的に作成できる。

Thermal Desktopでは、幅広い流体特性を扱うことができ、特に極低温アプリケーションに有用なNIST REFPROFデータベースを標準装備しています。

CFDシミュレーションで最も時間がかかり、膨大な計算量を必要とするのは、非線形性の高い3次元CFD方程式を解くことです。Thermal Desktopでは、こうした3次元CFD方程式を、0次元または1次元流体ネットワークの解にほぼ瞬解に置き換えます。この解は、配管ネットワークなどの「明確に定義された」流れに適しており、流れの3次元の詳細が不要な場合に熱伝達を考慮するのに使用されます。

Thermal Desktopは、ユーザーが入力したデータとともに、広く公開されている経験的相関を使用することで、精度を向上させています。極低温アプリケーションでは、極低温流体のバルク熱力学的効果のみが、固体-熱伝導と相互作用するように捕捉されます。後者は線形方程式に支配されるため、流体-固体の熱システム全体を非常に経済的に解けるようになります。

実際に、これは非常に高速です。相変化があっても、CFD解析と比べると電光石火の速さです。解析速度を大幅に向上させる一方で、システムレベルの解析には流体の空間分解能が不足するというトレードオフがあります。そのため、CFDシミュレーションによって得られるような流れの循環、流れベクトル、波、液体-気体の自由表面の飛沫などは確認できません。解析・表示されるのは、質量、蒸気/液体分率、温度、圧力といったバルク量の時間的変化のみです。

LNG鉄道車両の走行例

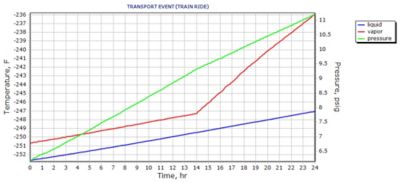

ここで、典型的な極低温液体貯蔵タンクの充填/排出の例に加え、バッフル付きのLNG鉄道車両が曲がりくねった線路を20時間走行し、その後4時間停車するケースを見てみましょう。これらは、機能を示すために妥当な入力条件と公称の材料特性を用いた一般的なモデルです。

よく見ると、CFDシミュレーションの典型的なコンターに見られるような流体の温度変化はありません。これは、バルク温度を解析しているためです。また、自由表面は単にバルクの液体/気体分率を視覚的に表現したものなので平坦です。これにより、解析速度が驚異的に向上します。

鉄道車両の走行例では、線路のカーブ部分で加速の影響により平坦な自由表面が傾斜します。自由表面の波やスロッシングは捉えられませんが、バルクの加速度は捉えられます。システムレベルのシミュレーションの目的は、この場合も、流体の詳細なしに挙動の傾向を正しく捉えるために、高速な解析を行うことにあります。

30,000ガロンのLNG貯蔵タンクの1時間の底部充填イベントは、1つのCPUコアで1分未満で解析できた。

20時間走行した後、4時間停車

24時間走行した場合の液体/蒸気の温度と平均圧力

上記の2つの動画(14.6時間の排出イベントと8.25時間の充填イベント)では、ヘリウム熱交換器ループを使用する125万ガロンのLH2貯蔵タンクが1つのCPUコアで10分未満で解析された。

解析時間が短いのは喜ばしいことですが、解析の妥当性をどのように確認すればよいのでしょうか?確認と調整は、フィールドデータ、公開されている論文、文献、高精度なCFDシミュレーション(たとえば、流体シミュレーションソフトウェアであるAnsys FluentやCFDソフトウェアであるAnsys CFXを使用)のほか、物理学に基づくエンジニアリング知識を活かして行います。

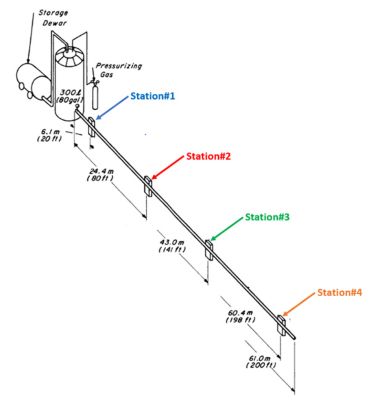

LH2パイプラインの冷却例

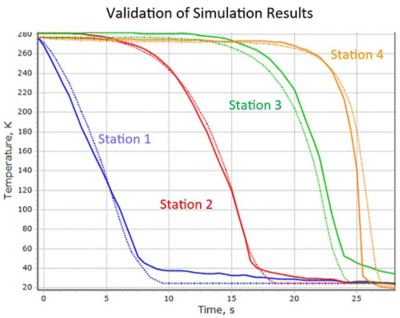

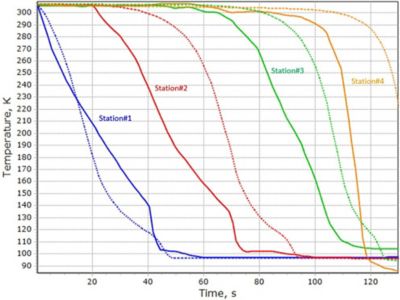

次に、一般に公開されているNIST(NBS)Report 9264に基づくLH2パイプラインの冷却例を見てみましょう。Thermal Desktopによって予測された温度履歴は、測定値とよく一致しています。ただし、パイプラインの高いアスペクト比(約4,000)と解析時間に注意してください。

LH2パイプラインの冷却(データとの比較)。実線:測定値。点線:予測値。

パイプの全長=61m。パイプの直径=1.5cm。

28秒間のLH2パイプラインの冷却イベント

上記の良好な一致は、NISTレポートにある入力データの不確実性ギャップの一部(下記のLN2の例を参照)を公称特性で直接埋めることで得られています。

実際の複雑な問題では、シミュレーションからこのような良好な一致を簡単に得られるとは限りません。むしろ、傾向を正しく予測できる可能性の方が高いと言えます。多くの場合、シミュレーション結果の品質は、材料特性や正しい操作/境界条件の不足による入力の不確実性の影響を受けます。そのため、予測された傾向を見ることは良いのですが、予測結果をベンチマークの結果に近づけたい場合は、どうしたよいのでしょうか。

Thermal Desktopは、多くの経験的相関を採用しています。たとえば、モデルパラメータ、熱伝達係数、材料特性の多くは、解を校正して現実により近い結果を得るために調整できます。この製品は、最適化機能と自動校正ルーチンを搭載しており、解の結果と、フィールドデータ、文献、高精度なシミュレーションから得られるターゲットとの二乗平均平方根(RMS)差を最小限に抑えます。

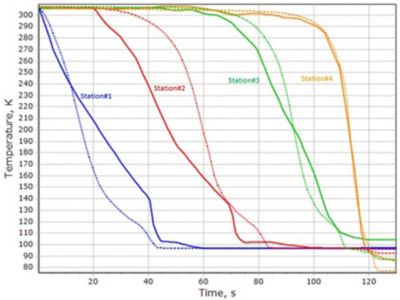

解の校正例を見てみましょう。同じNISTレポートには、同じ設定によるLN2のテストデータがあります。傾向は良好ですが、結果には改善の余地があります。主な不確実性要因としては、銅の比熱、摩擦(圧力損失)係数、熱伝達係数、および供給圧力が挙げられます。これら4つのパラメータを調整することで、温度のRMS誤差は、校正前の43.8ケルビン(K)から、校正後の12.8Kへと大幅に減少します。完全な一致を期待するべきではありませんが、良好な傾向予測とより高精度な解を得るという目標は十分に達成されています。

校正前の解(温度RMS誤差43.8K):LN2パイプラインの冷却(データとの比較)。実線:測定値。点線:予測値。

校正後の解(温度RMS誤差12.8K):LN2パイプラインの冷却(データとの比較)。実線:測定値。点線:予測値。

過度な期待を避けるために、校正は妥当な範囲内で有効であり、限界があることを改めて強調しておきます。高精度なシミュレーションには、良質なデータが必要です。また、システムレベルの解析には、本質的に詳細な物理的要素が欠けており、品質測定値や十分に検証された高精度なCFD解析からの逸脱が予想されます。

Thermal Desktopは、自動校正ルートを解析した後、4つの調整パラメータそれぞれに対するRMS誤差の感度をレポートし、定量化します。データの少ない未知の新しいアプリケーションを探索する際に、この製品を活用することで、解析の感度応答に基づいて重要な操作パラメータを抽出することができます。これだけでも、設計の方向性を定めるのに役立ち、研究開発期間の短縮につながります。

また、詳細なCFDシミュレーションが不要になるわけではありません。逆に、CFDの必要性がこれまで以上に増しています。新しい装置やプロセスの設計に取り組む場合には、比較できるデータや文献がほとんどないか、あるいは全くない可能性が高いでしょう。膨大な計算量が必要になる場合もありますが、CFDを戦略的に使用してチェック/校正と最終決定を行い、さらにここで示したような初期のシステムレベルのシミュレーションで補完することで、経済的で競争力のあるワークフローを実現できます。

Thermal DesktopとFluentの連携

まとめると、Thermal Desktopの高速な解析を活用し、詳細なCFDシミュレーションを補完する効率的なワークフローは以下のようになります。

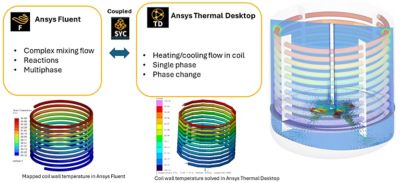

より高度なシナリオでは、物理ソルバー接続ソフトウェアであるAnsys System Couplingを介して、Thermal DesktopとFluentの間でコシミュレーションを行い、熱境界情報をオンザフライで交換することも可能です。下の図は、撹拌槽(流体A)と加熱コイル(流体B)のコシミュレーションの例です。この連携は、特にコイル内の相変化を伴う撹拌槽内での流れの詳細が必要な場合に最も有益です。

2種類の作動流体を用いた撹拌槽のコシミュレーション(流体シミュレーションソフトウェアAnsys Fluentと、熱解析に特化したモデリングソフトウェアAnsys Thermal Desktopを使用)

詳細はこちら

Thermal Desktopを15日間の無料トライアルでお試しいただくことができます。オンデマンドのエネルギーウェビナーもご覧ください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。