-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

輸送業界は現在、ソフトウェア制御される車両、電動パワートレイン、先進運転支援システム(ADAS)プラットフォームなどの分野で、複雑なイノベーションの開発を推進していますが、同時にコストの削減と市場投入までの時間の短縮という大きな課題に直面しています。システムが相互に依存し、その複雑さは年々増しているにもかかわらず、迅速な開発が求められているため、自動車エンジニアリングに必要なリソースの確保が難しくなっています。競合する目標を達成しながら安全性を向上させるためには、シミュレーション主導型のデジタルエンジニアリングが不可欠です。その理由について説明しましょう。

スピードと安全性の向上

少し前までは、大型車両の開発期間として4年という期間を設定することは珍しくありませんでした。しかし、今はそれではもう通用しません。現在、OEMメーカーは2年以内に車両を開発することを目指しています。

しかし、最新のデータでは、多くの車両開発プロジェクトで遅延が生じていることが示されています。実際に、昨年の米国内の自動車開発プロジェクトでは、半数以上が予定よりも遅れていることが明らかになりました。これは、この7年間で目立ち始めた傾向です。一部のプロジェクトは、市場動向に合わせた意思決定の変更によって遅れが生じていますが、多くはプロジェクト立ち上げ時に何らかの問題が生じたことによる遅れです。こうした傾向は、ドライブトレインから照明まで、あらゆる部分において自動車テクノロジーを向上させようとする取り組みが複雑になり過ぎているからでしょうか。プロジェクトの立ち上げの遅れは直接利益に影響するため、状況を打破するための改革が必要です。

シミュレーションは、この改革にとって重要な要素です。長年にわたって、自動車業界の高まるニーズにあわせて、シミュレーションも改良を重ねてきました。たとえば、1990年代の衝突解析では、12,000セルのメッシュを使用して衝突を詳細に解析していました。それが最新のテクノロジーでは、2,000万以上の要素を用いた解析が可能となっています。また、クラウドコンピューティングやGPUの最新イノベーションを活用したソフトウェアを使用して、これまでにないスピードで解析を実行できるようになっています。

また、人体モデリングも同じように改良されてきました。衝突試験では、これまで以上に多くの荷重ケースと衝突シナリオが含まれるようになり、複雑さも増しています。これまで長い間、衝突試験用ダミー人形を活用してきましたが、はるかに高度なモデルが使用されるようになり、開発コストも高くなっています。現在では、高度な仮想人体モデルも活用されています。

衝突ライブラリには、さまざまなシミュレーションモデルが継続的に追加されています。たとえば、接続のための詳細なモデルが追加されています。MIG溶接、スポット溶接、または接着剤を使用したモデルや、複合材料またはリサイクル材料を使用したモデルです。どれもランダムな特性によって、シミュレーションを実行するのが困難であったものです。しかし、今では、こうした材料の相関モデルが確立されています。

「新しいテクノロジーは、1つのチームが単独で開発できるようなものではありません。こうしたテクノロジーは相互に依存しているため、これまで単独で取り組んでいたチームもコラボレーションが必須となっています。」

— Judy Curran(Ansys、自動車・輸送部門シニアチーフテクノロジーオフィサー)

材料や衝突安全性から、スマート照明まで、シミュレーションを導入することで、コストのかかるハードウェアテストなしに、新機能を設計および検証して、業界の課題に対処できるようになります。また、シミュレーションと人工知能を組み合わせることで、設計サイクルを短縮し、変化する要件を満たしながら、新製品をリリースできるようになります。

デジタルエンジニアリングの実現

高速化を図るには、デジタル環境での開発プロセスが必要です。Ansysは、Ansysのテクノロジーやツールをお客様の従業員、既存のプロセス、データと統合して製品開発プロセスを加速させることができるフレームワークを提供しています。

新しいテクノロジーは、1つのチームが単独で開発できるようなものではありません。こうしたテクノロジーは相互に依存しているため、これまで単独で取り組んでいたチームもコラボレーションが必須となっています。

相互依存性を示す例の1つに、ADAS機能があります。ADASによるステアリング、ブレーキ、照明の制御は、発生しうる衝突を防止したり、衝突の重大度を低減するのに役立ちます。そうした連携は、車体構造担当チームとバッテリ担当チームにも同様に必要となります。こうした理由から、チーム間でのコシミュレーションを容易にすることが不可欠となっています。

同じデジタル環境でコラボレーションすることで、複数のチームが連携して設計オプションを最適化し、安全性を向上させることができます。Ansysは、より完全なデジタルスレッドに製品を統合できるように、オープンなワークフローを推進しています。

輸送業界におけるテクノロジーが進化し、クリーンで安全なモビリティという目標を達成するためのイノベーションを推進する中で、効率的なエンジニアリングプロセスが必要になります。シミュレーションは、エンジニアリングプロセスを短縮し、より効率的にするための鍵です。先見性のある自動車メーカーは、プロトタイプ作製や生産を開始する前にシミュレーションとモデルベースのシステムズエンジニアリングを活用して、最新のアイデアがどのように機能するかを把握しています。シミュレーションは過去数年間で大きく変化しました。これまでのように、CAE部門だけが担当するのではなく、すべてのエンジニアがシミュレーションを活用して、迅速にイノベーションを行えるようになっています。

コストの削減とリスクの低減

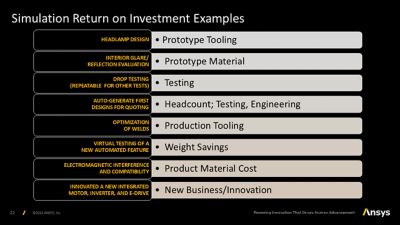

デジタルエンジニアリングには投資が必要ですが、この投資は大きな利益につながります。シミュレーションは、時間とコストの節約を達成する重要な要素の1つですが、節約を実現するには、従来のエンジニアリングプロセスのコスト(エンジニアリングの材料費、プロトタイプ作製費、テスト作業員の賃金、テスト施設の使用料、プロトタイプ作製ツールの費用、生産ツールの変更費用など)削減に向けて一丸となって取り組むことが必要です。

仮想環境で多数のシナリオを迅速に評価することで、安全性を高め、リスクを軽減できます。さらに、シミュレーションを使用すると、機会コストも節約できます。シミュレーションを導入することで、従来のプロトタイプやテストを実行する体制では5~6件のテストしか実行できなかった期間内に、数千件のテストを実行できるようになります。つまり、シミュレーションを使用すれば、エッジケース、斬新なアイデア、予期しない結果の再テストも可能になります。これから先、シミュレーションへの投資を先延ばしにする企業は、他のあらゆる面でも遅れをとることになるでしょう。

詳細については、Ansys Advantage誌の「Simulating Automotive Safety」の号をご覧ください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。