-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

-

Ansysは、シミュレーションエンジニアリングソフトウェアを学生に無償で提供することで、未来を拓く学生たちの助けとなることを目指しています。

Ansysブログ

May 26, 2023

設計にロバスト性を適用して製造における不確かさを克服

最適な設計を正しく選択できる手法を採用することで、最終製品の品質が向上します。しかし、必要な許容誤差が正確にわからないため、エンジニアリングチームが設計の要件を必要以上に高くまたは低く設定することも珍しくありません。そうしたケースでは、余分な材料だけではなく、余分なコストと時間もかかります。多くのエンジニアは最適化手法に精通していますが、さらに確実に品質を証明するための方法としてロバスト性の評価があります。

エレクトロニクスの設計および製造におけるロバスト性

単一の電子部品を製造すると逸脱が発生し、アセンブリプロセスで一貫性を確保できなくなることは良く知られています。そのために、シックスシグマのようなガイドラインがあります。品質のシックスシグマレベルでは、製造プロセスにおいて欠陥のある製品を100万個あたり3.4個以下にすることが要求されています。ロバスト設計とも呼ばれるシックスシグマでは、製造のばらつきが生じにくい製品を設計することが奨励されています。

電子システムやコンポーネントがこれまで以上に小型かつ高密度になり、熱による影響を受けやすくなるにつれて、予期しない相互作用を考慮しなければならず、許容誤差が設計や製造にどのような影響を与えるかを予測することは困難になります。一貫した品質を確保するために順守すべき製造のばらつきを決定することで、エンジニアはコストと欠陥を減らし、品質を向上させ、ワークフローを簡素化できます。

エレクトロニクス製造工場の生産ライン作業者

ロバスト性を評価するプロセスは、以下の手順で構成されます。

- ランダムな環境変数や材料特性など、不確かさを生み、最終製品の品質に影響を及ぼす製造段階での確率論的パラメータを特定する。

- 製造からの統計データを確率としてシミュレーションモデルに注入し、不確かさを定量化して、確率論的パラメータの相対的な影響を予測する。

- 人工知能(AI)/機械学習(ML)アルゴリズムを使用して、自動化された体系的なシミュレーションプロセスで反復設計し、最適な値を特定する。

多くの企業が最適化のためにAnsys optiSLangを導入していますが、設計や最終製品のロバスト性を証明または改善するために導入している企業もあります。

オートマチックトランスミッションのコストと機能の最適化

製品設計における大きな課題の1つは、機能とコストの最適な組み合わせを特定することですが、それを達成するためのアプローチはいくつもあり、開発範囲の点で異なる取り組みが必要となります。

あるグローバル自動車メーカーでは、オートマチックトランスミッションデバイスの設計でソレノイドの設計バリエーションを比較して評価する際に、その必要性が実証されました。このメーカーは、材料、許容誤差、コンポーネントトポロジー、形状パラメータ、および製造プロセスを考慮した、コンピュータによるシミュレーション手法を確立するために、optiSLangとAnsys Workbenchを導入しました。このワークフローでは、さまざまなソレノイドを短時間で設計し、各設計についてコスト対機能の最適化を行いました。各オプションの技術的機能と経済性の関係を理解することで、設計チームは最もロバストな設計を選択することができました。

銅膜のキャリブレーションのモデリング

銅薄膜は、導電率が高く、熱伝導が優れていることから、半導体業界で広く使用されています。半導体の機能は、さまざまな温度での銅の性能に左右されます。金属薄膜は、一般的には、同じ材料のバルク固体とは物理特性が異なるため、振る舞いも異なります。ある半導体メーカーは、銅薄膜の応力-ひずみ応答を理解して、そのリファレンス実験とシミュレーション結果を比較するために、optiSLangを導入して使用すべき適切な材料モデルを特定しました。

製造工場で半導体ウェハを持つ技術者

手作業での妥当性確認では、70件のシミュレーションを実行するのに約3週間かかりますが、手法を設定してoptiSLangを使用すれば、284件のシミュレーションをわずか1日で実行できます。このプロセスで最も時間がかかる部分は、シミュレーションの実行そのものではなく、実験結果を使用して適切なキャリブレーションを行うためのパラメータ変更に関する解析と意思決定です。optiSLangを使用したことで、手順の品質と効率が向上しました。

製造デバイスの最適化

ある企業が開発した旋盤用チャックの軽量設計は、迅速で効率的に部品を製造したいという要望に応えるために、最大荷重容量に対応しています。最も軽量で適切な設計を特定するためのトポロジー最適化と、可能な限り長いチャック寿命となるためのパラメータ最適化を組み合わせることで、このロバストな設計を達成できました。

optiSLangを使用した多目的最適化では、質量を30%減らし、質量慣性を40%減らした、最適な設計が明らかになりました。

チャックの爪ガイド領域のパラメータを最適化することで剛性が向上し、チャックのコアクランプ機能が向上しました。

旋盤用チャックの制約条件に対して、ノッチ応力を低減し、最大限の剛性を実現するための有限要素法によるパラメータ最適化

Mercedes-Benz社での信頼性解析手法を使用したADASの妥当性確認

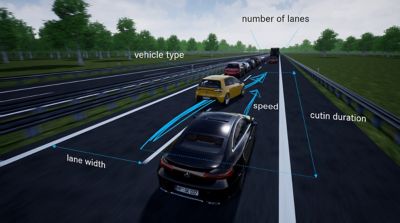

先進運転支援システム(ADAS)は、自動緊急ブレーキ、歩行者検出、パークアシスト、視線検出などの新しい車両機能を支えています。これらのシステムは、搭載される機能が増えるにつれて複雑化しているため、その安全性の妥当性確認はこれまで以上に困難になっています。実地試験でシステム故障の確率を評価する上で必要となる走行距離は、現実的ではありません。そのため、自動車メーカーのMercedes-Benz社はoptiSLangを導入して、シミュレーションを使用して安全機能のテストと評価のための重要な交通シナリオを特定しました。

Mercedes-Benz社の追い越しシナリオ(シミュレーション環境で注目すべきパラメータを含む)

この方法により、特定の機能を実証して、シナリオごとのリスクをわずかな時間で判断するために必要な具体的な交通シナリオの数を削減できました。同社は、このアプローチを使用し、そのシミュレーション結果をレベル3のADAS認証の申請(設計の環境検出機能の適格性を示すもの)に含めることができました。

optiSLangを導入した別の事例としては、自動車製造の許容誤差の概念の計画と開発があります。自動車業界では、公差解析の準備に時間がかかり、特に数百個の部品で構成されるボディインホワイト(BIW)構造の場合、故障が発生しやすいことがわかっています。製造のこの段階では、車体フレームは組み立てられますが、まだ塗装はされていません。

正確な公差解析のモデリングと製造性を得るために、エンジニアはシミュレーションソフトウェアを使用して接触条件、航続距離、および測定値を定義するための具体的な情報(治具の概念や接合位置など)を取得する必要があります。実際には、製品開発プロセスで作成される単一部品の許容誤差情報が、製造プロセスやシミュレーションパラメータの許容誤差とともにシミュレーションモデルに入力されます。optiSLangでは、許容誤差範囲に対応しているため、公差感度解析で複数の入力変数を考慮でき、ロバストなアセンブリを実現できます。

エレクトロニクスおよび集積回路(IC)アプリケーションにおけるシミュレーション主導型の最適化、ロバスト性の評価、および不確かさの定量化の詳細や事例については、開催予定のウェビナー「シックスシグマ用の設計: パラメトリック変動によるエレクトロニクスのバリエーション」にご参加ください。