-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

什麼是軟性 PCB?它們的製造方式為何?

軟性印刷電路板 (PCB) 是一種日益普及的電子互連類型。這種電路元件連接的方法提供了設計選項和更高的穩健性。電路導通路徑,也稱為軟性電子、軟性電路板、軟性印刷電路 (FPC) 或軟性電路,建構在軟性塑膠基板 (通常由聚醯亞胺、PEEK 或聚酯製成) 上,而電子元件焊接至裸露的銅焊盤。

軟性 PCB 可有單層、雙層或多層的導電銅電路。由於基板為軟性,因此在封裝中具備比硬性 PCB 更高的優勢。

2023 年,軟性 PCB 市場收入增長到 218 億美元,佔所有PCB類型 730 億美元市場的 30%。軟性電路可以支援與硬性電路板相同的電子元件,且與更受歡迎的技術一樣,電子組件的製程、材料和封裝方式驅動了軟性電路板的配置。

差異在於基板的彎曲性。設計人員必須瞭解這些因素,才能避免挑戰,並充分利用這種 (字面上) 軟性實現電路設計方式的優勢。

瞭解軟性 PCB 的結構

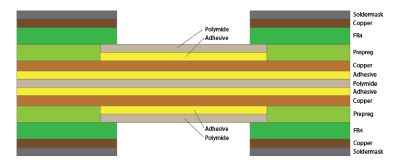

軟性 PCB 是由用來導電、絕緣或黏合的多層材料構成。根據導電層數,可以將 FPC 分為單層、雙層或多層類型。

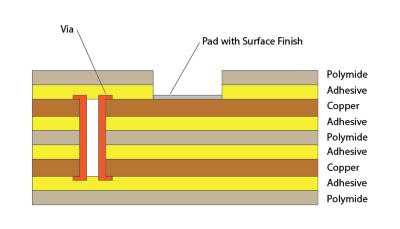

除了這些層以外,軟性 PCB 的其他重要功能是,移除絕緣材料外部覆蓋層以裸露焊墊和鍍銅孔 (稱為通孔) 的區域,且會透過這些孔層間導電。

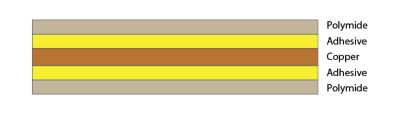

單層配置包含軟性電介質基板、黏合劑層、導電層、另一個黏合劑層,以及軟性電介質覆蓋層。

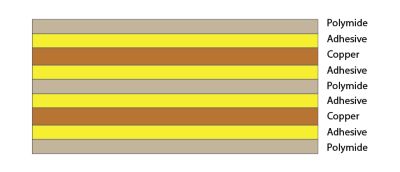

雙層配置會在兩側電介質基層的堆疊黏合劑、導體、黏合劑和電介質。電鍍的貫穿孔會被添加以作為通孔來連接導電層。

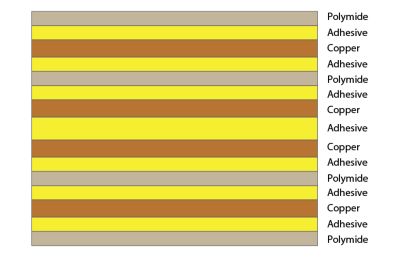

多層配置會根據需求堆疊數層該層壓板結構,且通孔可以為穿透式孔或盲孔。

也可以透過在硬性 PCB 內部嵌入層,來將軟性 PCB 連接至硬性 PCB。這種配置稱為軟硬結合 PCB,通常可同時兼具各種型式的優勢,或使用軟性電路而不是電線或線束連接多個硬性 PCB。

軟性 PCB 的優點也讓它們非常適合使用高密度互連 (HDI) 的設計。HDI 可讓工程師建立具有更小巧電路、更薄層以及微型通孔,並且同時兼具軟性部分的軟硬結合 PCB。

較小的外型規格讓 HDI 成為具有複雜或緊密封裝需求應用的首選。緊密封裝不僅讓軟性 PCB 成為提供更好設計選項的首要選擇,也使其成為將 HDI 連接至其他元件常見的唯一方式。

相反地,當配置需要晶片或精密感應器等元件的硬性電路板時,可以將這些元件放在連接至 FPC 的 HDI 上。

以下是用來建立軟性 PCB 堆疊之元件的簡要描述。

軟性電介質層

這是軟性 PCB 的基礎材料。它可定義組件的特徵物理性質,尤其是最終結構的形狀和剛度。基板通常由聚醯亞胺 (PI) 製成,因其具有柔韌性、抗化學性,以及有利的散熱效能。

另一種受歡迎的材料是聚酯 (PET),但當需要特殊屬性時,可以使用其他電介質聚合物。此層的厚度通常為 12 μm 到 125 μm。層厚越厚,結構就越硬。基板可作為導電層上方的核心層和絕緣層 (例如硬性 PCB 中的阻焊層)。

黏合劑層

層壓板結構會使用黏合劑層,因為導電層不會直接黏合至基底層。設計人員應注意黏合劑材料的黏合強度和最高溫度,因為這些值會限制機械和熱負載。

導電層

層壓板堆疊的導電層通常由銅製成。但是,必要時可以使用其他導電金屬。在大部分應用中,銅層的產生是透過將箔片黏合至基板,然後蝕刻以建立所需電路。金屬箔片也可以有各種厚度。通常會對銅箔進行軋製以產生鍛軋銅箔或電解銅箔。也可以使用導電墨水來印刷走線。

鍍銅

當設計需要穿透多層的連接時,會將孔鑽透層壓板並鍍銅以產生通孔。

表面處理

如銅這種等高導電金屬的一個缺點是很容易氧化。為了解決此問題,會透過施加薄塗層的材料進行表面處理。這些材料也有助於焊料黏合。最常見的表面處理類型為無電鍍鎳/浸金 (ENIG)、有機保焊膜 (OSP)、浸銀、浸錫,和金。

加強板

有時,軟性 PCB 的區域中會需要機械剛性硬度。加強板可以是 FR4 (製成硬性 PCB 的材料),或較厚的聚醯亞胺層。FR4 加強板的常見應用是支撐硬性連接器,或阻止被焊接至電路的大型元件彎曲,進而降低焊點上的應力。

軟性 PCB 的優點

使用軟性 PCB 可提供許多優點。基板的機械和散熱性能創造出多種設計和效能機會。大部分優點都來自電路板材料的柔韌性,以及利用雷射切割輕鬆建立複雜形狀的能力。此外,基板材料通常具有比硬性 PCB 中所用材料更好的散熱效能。最為顯著的優點如下所列。

空間運用效率高

軟性 PCB 較薄,容易切割成複雜的形狀,且可以透過彎折使其符合其所放置的裝置形狀。此外,尤其是在軟硬結合電路中,元件能夠以不同的方向放置且仍然保持連接。

生產的軟性 PCB

在嚴苛環境中具有穩健性

軟性設計中使用的聚合物材料能夠抵抗過於刺激的化學物質。它也能承受高溫,且擁有比硬性 PCB 更好的散熱能力。

提升耐用性

若正確設計,軟性電路可承受大量的撓曲週期,而不會導致導通的電路發生故障。

抗衝擊和振動

對於具備軟性 PCB 的電子組件,較低的硬度和質量會減少進入及傳輸通其過的能量。此外,這種材料可承受由衝擊和振動造成的大幅應變。

較低質量

在每公克都很重要的應用中,軟性 PCB 提供的電子電路質量比硬性電路板低。

簡化組裝

在更換傳統配線或線束時,軟性 PCB 可大幅降低組裝成本。它們也不需要使用螺絲或夾具固定,且可黏合到正確位置或在外殼內浮動。

軟性 PCB 的挑戰

在初看之下,使用軟性或軟硬結合 PCB 的原因有很多。但是,硬性電路板仍是電子電路的主要平台,因為許多應用都不會從軟性基板中獲益。以下是對軟性 PCB 最重大挑戰的分析。

成本

軟性 PCB 的材料和製造成本比無處不在的硬性 PCB 高。隨著軟性電路越來越受歡迎,這些成本最終也會降低。但是,建立軟性材料堆疊的難度以及基礎材料的價格仍會讓成本保持在較高的狀態。

元件下和走線的彎曲

軟性 PCB 的最大優點也可能是一個缺點。在硬性元件下撓曲物料,可能會對元件連接至導電層的焊點造成重大應變。加強板是此問題的理想解決方案,但添加加強板會增加成本。

如果走線的佈線並未考慮應力集中,可對焊點造成應變的相同程度彎曲也可能會導致導通的電路發生故障。正確使用電子可靠度模擬可識別設計中的問題區域,並協助推動 PCB 設計,以免因過度彎曲而發生故障。

軟性 PCB 製造挑戰

自動化硬性 PCB 的建構和組裝非常簡單。薄型軟性電路較難保持在製造公差內,而自動化元件的放置和焊接更是困難重重。

訊號完整性問題

訊號完整性是電子訊號通過電路時不會發生衰減或失真的能力。軟性 PCB 中使用的薄材料可讓電路之間產生電磁干擾 (EMI)。此外,基板的彎曲也可導致訊號反射和阻抗不匹配的變化。透過遵循良好的設計實作範例,以及由訊號完整性模擬驅動的正確進程,可以克服這些挑戰。

軟性 PCB 的常見應用

軟性 PCB 正逐漸滲透到考慮技術優勢勝過較高成本的各種應用中,且最佳化的設計可避免這些挑戰。

最常見的軟性 PCB 應用是供消費者使用的電子裝置,其形狀和尺寸要求電路符合裝置的形狀,同時盡可能保持最小的尺寸。從計算器到手機,設計人員都會透過對軟性電子的審慎使用,在性能和美學之間取得平衡。

將昂貴的線束更換為耐振動、耐熱且也可放在狹窄角落的軟性 PCB,使這項技術非常適合許多汽車應用。另外,汽車設計人員也可以透過以不規則角度相連的連接器,將不在相同平面上的元件相互連接。這些相同的優點可讓工業感應器的開發人員也使用軟性 PCB 來以有效率的方式連接元件,並承受感應器所監控的工業機械的熱和振動。

醫療裝置,特別是穿戴式裝置,也依賴軟性 PCB。這是處理穿戴式裝置重量和尺寸限制以及貼合人體有機形狀需求的理想方式。隨著醫療裝置越來越小,功能越來越強大,企業會選擇軟性或軟硬結合 PCB。

軟性 PCB 的未來

電子產業的多項趨勢推動對軟性 PCB 更廣泛的使用。持續推動在更小型的封裝中提供更強大的功能,會讓設計人員遠離平面硬性 PCB,傾向將電路輕鬆放置入其裝置內可。

軟性技術供應商正在研發新的材料,以提供強化效能。隨著製造商部署更好的製造程序和更高的自動化,採用率的提高會降低價格,並加快生產速度。更多供應商將提供軟性 PCB 製造,且合約製造商會提高其將軟性 PCB 組裝到裝置中的能力。

推動更廣泛使用的一個領域是,柔性顯示器以及越來越小的工業和消費性電子的增長。此技術需要使用軟性電路。同樣地,推動在越來越薄的外殼中配置功能更強大的電腦和行動裝置,將持續推動技術向前發展。最後,汽車電氣化將需要在更狹窄且更嚴苛的環境中使用柔性更高的電路。

要實現這樣的未來,需要負責開發具有軟性和軟硬結合 PCB 封裝的工程師在常見的特性衝突之間取得平衡。部署 Ansys 模擬工具套件,以探索設計選項並推動最佳化設計。部署以支援軟性 PCB 之最常用的一些 Ansys 工具包括:

- Ansys Maxwell®:用於模擬低頻電磁的黃金標準。PCB 設計人員和消費性電子工程師使用 Maxwell 軟體來解決諸如電磁感應引起的機械振動和電感耦合 EMI/EMC 等問題。

- Ansys HFSS™:用於模擬高頻電磁的黃金標準,工程師使用 HFSS 軟體來開發建構在軟性 PCB 上符合成本效益、高效能的電路佈局和天線。

- Ansys SIwave™:SIwave 軟體專為 PCB 電磁模擬所設計,為使用者提供快速且強大的方法,來匯入幾何及建模訊號完整性 (SI)、電源完整性 (PI)、電磁干擾 (EMI)、阻抗和串擾。

- Ansys Icepak®: PCB 熱模擬和冷卻設計的業界標準,包含專為 PCB 模擬所打造的使用者介面中領先業界的多物理求解器。

- Ansys Sherlock™:Sherlock 可讓您匯入各種軟性 PCB 檔案格式,並提供多種選項來為材料、幾何、零件資訊等的檔案前處理。常見情境是將已編輯的軟性 PCB 檔案從 Sherlock 軟體匯出到 Ansys Mechanical™ 軟體中,以進行深入的熱機械分析。

- Ansys Mechanical:Mechanical與 Sherlock 工具結合可提供健全的解決方案來分析軟性 PCB 的可靠度和熱機械層面。

許多最具挑戰性的軟性 PCB 設計都是由 Ansys 模擬所推動的原因是:這些工具簡單易用、可協同使用,並提供更多可操作的資訊。請探索本文中的連結,或與我們聯絡,告訴我們您的需求和挑戰,我們的工程師會協助您找到正確的解決方案。

相關資源

讓我們開始吧

如果您面臨工程挑戰,我們的團隊將隨時為您提供協助。憑藉豐富的經驗和對創新的承諾,我們邀請您與我們聯絡。讓我們共同合作,將您的工程障礙轉化為成長和成功的機會。立即與我們聯絡,開始對話。