-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

使用多重物理量模擬簡化電動車電池生產,可以降低成本並提高銷售業績。

國際能源署 (IEA) 的報告指出,全球電動車 (EV) 數量到了 2030 年,預計會成長八倍。而在美國,汽車經銷商的停車場電動車庫存卻比一年前增加了506%。也就是說,平均而言,電動車待在市場上的時間比燃料驅動的車輛多 18 天。

這是由幾個原因造成的。除了里程考量之外,價格是影響購買率的最大因素。那麼,為什麼電動車對大多數消費者來說過於昂貴?

「若我們看看電動車的價格,目前該車輛總成本的 30% 至 40% 可能歸因於電池。」Ansys Customer Excellence 亞太地區副總裁 Padmesh Mandloi 表示。「此外,如果電池無法運作或在行駛大量里程後需要更換,負擔成本將會轉嫁給消費者。這導致市場買氣不振,尤其是在美國,電動車的生產似乎像是駛過減速丘。」

使用模擬改善電池生產流程

現在來談談好消息。領先全球的金融機構 Goldman Sachs 認為 EV 電池通常使用的原物料 (例如鎳和鋰) 會出現熊市,原因是供應逐漸趕上需求,同時整體需求正在降溫。明年,我們認為電動車的價格很可能會開始下降。

另一個原因是,從現在至 2025 年,電池價格預計會下降 40% 。為了進一步降低成本,製造商正在透過更簡單的封裝來簡化程序。他們也選擇更好的材料 (例如矽晶),減少充電時間並提高能量密度,如此相同重量就能提供更多能量。

不過,若堅持採用較傳統的製造方法來執行這些想法,效率和永續性就會被限制。在沒有任何重大改變的情況下,他們很可能仍然無法改善生產流程,因而無法節省成本並有效地解決永續性的問題。

由於製造商缺乏明確的方法來改善流程,他們陷入了漫長的構建/實驗/浪費/重複週期。就製造流程和生產線開發而言,模擬可以提供處理各個階段的必要洞見,進而減少高昂的反覆試驗並加快速度。如果沒有模擬產出的關鍵資訊,就幾乎無法簡化其中的複雜程度。

電動車電池市場的電池製造商正在虛擬環境中應對眾多技術工程挑戰。他們專注於模擬,目標是滿足客戶規格、降低成本、維持品質、確保安全且符合規定、解決人力短缺問題,並改善電池報廢處理和回收,同時取得正面成果。

「越來越多的電池製造商正在生產過程中利用基於物理的模擬和安全分析獲得寶貴的深入見解。」Mandloi 表示。「Ansys 的模擬工具和求解器可讓他們改善電池設計,並在工廠廠區安排合適的設備和工作流程,進而促進製程中的可擴充性、品質和永續性。」

Ansys 的客戶英國電池產業化中心 (UKBIC) 是一家擴大電池生產規模的全國機構,他們採用模擬來向成長中的電池產業提供技術。該機構在開發電池技術和技能方面發揮關鍵作用,此等技術和技能會使用 Ansys 多重物理量支援英國電氣化。

「在成本快速上升和產業步伐激烈的情況下,UKBIC 會幫助客戶將電池技術推向市場。」UKBIC 數位負責人 Timothy Addison 博士表示。「有效率地使用資源,並積極致力於預測性建模和模擬,這對商業成功至關重要。我們不能憑運氣執行大規模製造;相反,我們會使用一系列 Ansys 解決方案來改善產品設計和製程設定,確保在每個製造活動開始前都能做好準備。」

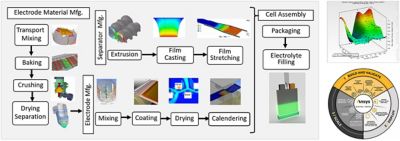

此圖涵蓋鋰離子電池製造的各個步驟。模擬會指出整個過程的重要改良機會。

Ansys 的物理學廣度和功能深度可以涵蓋上圖所示的電池生產程序的諸多層面。例如,在塗層過程中,使用 Ansys Fluent 流體模擬軟體進行準確的多相模擬,可以在準備實體原型之前針對塗層的許多條件和幾何形狀執行虛擬測試。

此機械圖片 (左) 和動畫圖 (右) 是連續塗層過程的模擬。Ansys 模擬工具可加速整個流程的設計和優化。

塗上此塗層後,需要經過稱為壓延的壓實程序 (也在上圖中),這會對鋰離子電池的孔隙結構和效能產生重大影響。使用 Ansys Rocky 粒子動力學模擬軟體即可在壓延過程中查看微結構層級,並結合用於結構工程的 的Ansys Mechanical 有限元素分析 (FEA) 軟體和 Ansys LS-DYNA 多重物理量軟體,識別在此過程中壓縮所產生的殘餘應力,尤其是在存在缺陷的狀況。

Ansys 首席應用工程師 Akira Fujii 表示:「電池的製造非常多變。同時,客戶端的工程目標強調了流程和設備改良的需求,目標是維持穩定品質,或在滿足特定標準的同時予以改善。許多情境可以在模擬情境中快速評估並予以解決,舉例來說,無法維持均勻厚度的薄膜塗層過程,或材料厚度的變化影響幾何形狀,這些僅是寥寥數例。」

製造商希望藉由數位孿生取得營運成功

數位孿生讓生產過程進一步數位化,這是逐漸興起的電池製造轉型趨勢之一。製造商可以使用感應器資料和模擬資料開發數位孿生。這些模型 (或實際生產程序的虛擬呈現) 可用於瞭解並改善整個製造程序。它們也可應用於特定的邊角案例,瞭解流程可能失敗的位置,接著進行預測性分析或預測性維護,進而識別導致此故障的條件。

Ansys 為電池製造商提供數位孿生驅動的分析解決方案,讓整個製造流程更敏銳。這包括提供虛擬感應器資料,向客戶提供製程、產品品質的見解,以及讓客戶瞭解生產過程中何時何處可能發生故障。在這種情況下,擷取數位孿生關鍵面向的降階模型 (ROM) 可用於產生資料,這些資料可輸入分析引擎並執行預測性維護。

「我們正在探索連結各種奠基於模擬的數位孿生並執行整套敏銳分析流程的方式,因為訓練分析引擎需要很多時間跟大量資料。」Mandloi 表示。「如果枯等自然流程產出這些資料,可能需要一年或兩年時間,才能讓引擎真正做出預測。那麼,該如何加快此流程?加速的方法之一是利用來自模擬的大量資料來豐富引擎,而我們已於模擬中嘗試多種實驗設計 (DOE),並將所有資料傳回該引擎。」

Ansys 解決了固態解決方案的迫切需求

尋找更安全,更有效率的鋰電池替代方案,這是電池製造商的長期挑戰。引入固態電池有助於提高安全性,並藉由更小、更靈活的外型規格在更廣泛的操作範圍內提供更高的能量密度。由於固態電池的製造過程不包括乾燥過程,供應商可以縮短開發時間,以更快、更便宜的方式製造庫存。

模擬是推動這項電池技術進步的關鍵。Ansys 的固態電池解決方案能提供高效又順暢的工作流程,包括豐富的多重物理量工具,可識別最佳的粒度分佈、材料混合比例和壓實壓力。

Ansys 模擬使用製程整合與設計最佳化 (PIDO) 平台和數位孿生技術,支援所有關於電池生產的流程設計改善。

使用 Ansys 提高效率

我們已經提到了一個全面且以模擬為主導的數位工程策略在電動車電池製造中的價值。工程師每天都會結合各種 Ansys 模擬來獲得寶貴的見解,改善電池設計,並安排適合的設備和工作流程,實現可擴充性、品質和永續性。

不要錯過電動車電池開發網路研討會系列,深入瞭解電池製造和生產流程的 Ansys 軟體解決方案。