案例研究

-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

「在這場百年一遇的革命中,我們相信必須創新業務流程以縮短前置時間,才能讓日本製造業永續發展。藉由導入即時 CAE,我相信我們找到了能縮短開發與生產準備所需時間的方法。我希望透過增加即時 CAE 的使用範圍,同時使用實際現象和傳統分析進行驗證,進一步改善業務流程。」

— Yuki Suzuki,Toyota 工程師

Toyota 的全球願景是藉由在全球各地豐富生命和社會,實現「感動的時刻,超越您的期待」,引領未來的移動服務社會。為了達成此目標,Toyota 的每個人都致力於打造高品質的產品,不斷追求領先時代一步的創新。他們保持著貼近全球環境的意識,目標是在 2050 年前透過多種途徑方法達到碳中性。為達成這些目標,Toyota 的動力系統製造基礎工程部門 (Powertrain Manufacturing Fundamental Engineering Division) 透過即時電腦輔助工程 (CAE),與產品設計和製造部門合作,徹底提高效率和縮短開發時間,從而提高產品和生產線概念的競爭力。

挑戰

汽車產業正面臨全球暖化與空氣污染等環境挑戰。為了因應這個問題,汽車製造商已訂下目標,要在 2035 年前將 CO2 排放量從 2019 年水平降低超過 50%,以達成碳中和的目標,迫使汽車製造商將重點轉移到更能永續發展的傳動系統。在競爭激烈的市場中,車輛電動化所帶來的產品開發挑戰,如資源不足、獲利能力降低等,使得這些目標更加複雜。

為解決這些問題,Toyota 必須大幅改善效率並縮短開發時間,以提高生產力。

工程解決方案

Toyota 使用 Ansys Discovery 模擬軟體來研究新產品,並針對生產線上的問題進行疑難排解,協助公司在生產現場做出立即的決策。

具體而言,模擬可讓 Toyota 在三個關鍵領域採用即時 CAE 策略。

- 藉由辨識 CAE 分析所需的元素以及可省略的元素,前期機制解析的累積提升了 CAE 分析的技術能力。

- 電腦演進的加快,包括 GPU 效能和自動網格產生等速度。

- 與 CAD 和 3D 模型相關的數位化策略已經發展成熟。

效益

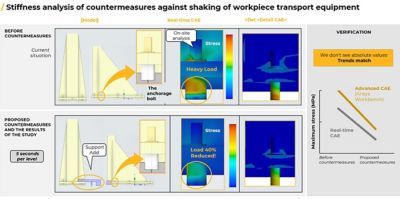

在一個案例中,關鍵生產線設備的錨定螺栓區域的地板表面受損,導致輸送系統在加速和減速時產生明顯震動問題。實際現場檢查發現地面表面有裂痕,表示需要迅速採取對策。

過去,Toyota Motor Corporation 主要使用 CAE 進行定量評估。花了很多時間將個別需求回饋至現場,以及檢查細節以取得分析結果。透過使用即時模擬式 CAE,分析部門的成員可以前往發生問題的實際現場,例如設計師的工作地點,或是生產現場所在的工廠,並透過在該現場分析資料來加速決策以解決問題。

為此:

- Discovery 軟體能夠辨識並排除分析元素,並縮小分析點以在現場開發立即對策,滿足高緊迫性的需求。

- 初步分析顯示錨定螺栓區域承受極大壓力。根據結果,Toyota 提出具有額外支撐裝置的對策,將錨定螺栓負載降低 40%。

- 作為驗證,與詳細分析的比較也確認了在實施對策前後,分析結果的趨勢與本次分析的結果一致。

- 整體而言,使用 Discovery 軟體進行即時現場反應分析,與其他詳細的 CAE 方法相比,研究時間縮短了 93%。從分析得到的驗證結果,會顯示對於快速研究有效解決方案而言關鍵的趨勢。

現場剛性分析與討論可及早找出對策。

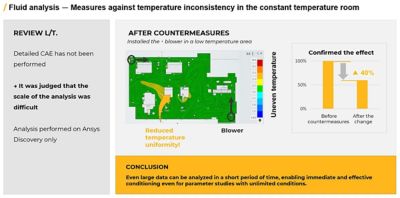

另一個使用案例則是利用即時 CAE 來維持恆溫室內的均勻溫度,恆溫室的設計可維持高溫、高濕或低濕的條件。初步的狀況分析顯示,空氣因室內設備而無法順利循環。根據恆溫室的位置,也觀察到有溫度的差異。考慮到大規模空間資料,有必要在 Discovery 軟體的協助下導入即時 CAE。

為此,

- 在 Discovery 軟體中進行的參數研究,透過將鼓風機放置在最佳位置,大幅降低恆溫室的溫度不均勻性。

- Discovery 軟體能夠立即產生無條件參數研究的有效條件,因為它能夠快速分析更大型資料集,例如恆溫室。

利用分析時間短的優勢,從參數研究中提出最佳條件

儘管恆溫條件的尺寸和規模龐大,Toyota 仍能在分析過程中找出哪些元素是需要的、哪些是可以省略的,從而簡化模型。

在未來,藉由 Ansys 工具和求解器的協助,Toyota 也計畫建立可供設計師和現場人員使用的即時 CAE 環境。

讓我們開始吧

如果您面臨工程挑戰,我們的團隊將隨時為您提供協助。憑藉豐富的經驗和對創新的承諾,我們邀請您與我們聯絡。讓我們共同合作,將您的工程障礙轉化為成長和成功的機會。立即與我們聯絡,開始對話。