-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

ANSYS 部落格

October 25, 2023

什麼是設計失效模式與影響分析 (DFMEA)?

設計失效模式與影響分析(DFMEA) 是一個協助工程師了解與設計相關的潛在風險對系統影響的過程。在設計階段導入 FMEA 是一種最佳實作範例,有助於回答下列問題:

- 設計可能會出什麼問題?

- 特定類型的故障會造成什麼後果?

- 對使用者而言,故障有多明顯?

- 如何偵測到故障?

- 如何緩解故障對產品可靠性或安全性的影響?

- 如何一開始就避免故障?

什麼是失效模式與影響分析 (FMEA)?

為了瞭解 DFMEA 是什麼,我們必須先從清楚瞭解失效模式與影響分析 (FMEA) 開始。FMEA 是一套系統性的方法,用於辨識和評估系統、產品或流程的潛在故障。FMEA 用於識別故障或行動的效應和結果,並協助產品開發人員消除或減輕故障的影響。

每個產品在不同整合階段都有故障模式,從零部件到系統以及其中的一切,都存在故障模式。每一種故障模式都會導致產品效能、可靠性和安全性的潛在影響,並帶來偵測、緩解和預防的挑戰。FMEA 是一項工具,藉由以下方法協助解決這些挑戰:

- 辨識與產品設計相關的故障風險。

- 建立行動計畫以降低具有最大影響的風險。

- 藉由降低風險,確保動作的責任歸屬與可追蹤性。

美國軍方於 1940 年代晚期首次研發 FMEA 技術,之後在 1960 年代被太空總署,以及在 1970 年代被汽車產業採用。在 1980 年代,在汽車產業的帶領下,協助了整合及標準化 FMEA 最佳實作範例,以在產品開發的各個階段中,將此方法最佳化為品質改善與風險評估工具。現今,以高可靠性與產品安全性為關鍵考量之主要產業,例如能源與醫療保健,均已採用 FMEA 實務,以符合供應商和產品品質保證之業界標準 (例如 SAE J1739-FMEA)。

DFMEA 與 FMEA

FMEA 根據其套用於系統/產品的設計或程序/工作流程,粗略分為設計和程序方法。FMEA 被廣泛分為設計和流程兩個方法,具體取決於它是應用於系統/產品的設計,或是流程/工作流程。本文特別著重於設計的 FMEA,稱為 DFMEA。

什麼產業使用 DFMEA?

儘管 DFMEA 在任何設計程序中均充滿價值,但在新產品導入 (NPI) 和新科技整合步調較快的產業中尤其重要。新產品與技術必然很少或沒有故障歷史。雖然評估與先前產品或技術的相似性可能有所幫助,但以可靠物理原理以及 DFMEA 程序,來辨識可能故障模式和機制的嚴謹方法,對於緩解風險至關重要。若未能將 DFMEA 作為關鍵的設計階段工具,可能導致在生產、品質保證測試或甚至現場發生代價高昂的故障。

DFMEA 協助產品團隊及早瞭解設計的潛在故障模式,以利在設計中將其排除。它能透過設計元素、偵測方法或產品的整體營運與物流支援概念,來緩解這些故障所造成的影響。採用 DFMEA 概念的一些產業包括:

- 汽車

- 航空航太

- 國防

- 工業

- 製造

- 醫療保健

- 軟體

學習 DFMEA 在產品開發中的目的與效益

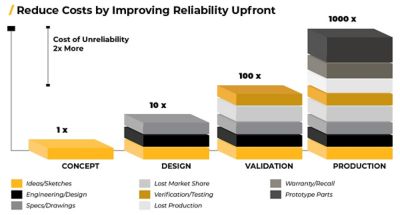

DFMEA 可用於整個產品生命週期,從原型設計到生產階段。主要目標是在實際生產前偵測可能影響可靠性或安全性的故障。產品不可靠可能造成重大損失,且在產品生命週期中越晚偵測到,會以指數方式增加,如圖 1 中所推估。

圖表顯示預防可靠性問題的成本如何在產品生命週期後期增加

請聯絡 Ansys Reliability Engineering Services 團隊,瞭解如何將 DFMEA 導入您的產品開發計畫。

瞭解 DFMEA 程序

儘管 DFMEA 程序需要特定的關鍵資源與時間投入,但相較於許多其他需要複雜統計分析與解讀的可靠性評估方法,此程序相當簡單明瞭。如要從 DFMEA 程序中獲得最大效益:

- 請記住,DFMEA 並非一次性的作業,因此應於設計過程中及早並全程進行分析。初始 DFMEA 可設定必要行動以緩解當時設計中所辨識的風險。當設計發生重大變更時,DFMEA 應予以更新,以反映最新的風險及緩解/預防策略。

- 團隊合作。納入代表完整產品開發、部署及支援流程 (例如設計、製造、測試及物流支援) 的各專業領域參與者。每一個領域都為這個過程帶來不同的觀點和經驗,而多元的團隊提供了識別故障模式以及最有效的緩解和預防策略的最佳機會。

- 建立引導者。引導者不需要是產品設計的專家,而應該是DFMEA過程的專家。最終,引導者的角色是適當地界定DFMEA的範疇,並推動該過程達成結論,詳細記錄團隊的工作,並定義實施已開發的風險消除和緩解策略所需的關鍵行動。

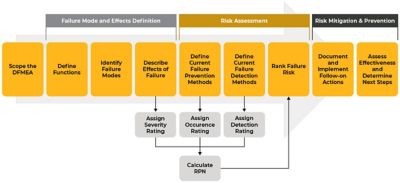

雖然DFMEA的詳細步驟可能會因標準而略有不同,但任何DFMEA的核心過程包括範疇界定、故障模式與影響定義、風險評估和風險緩解(見圖2)。

DFMEA過程有助於識別、評估和減輕意外產品故障的風險。

DFMEA 的範疇

DFMEA 的範疇說明應考慮的細節程度。例如,在組件級別範疇的DFMEA中,會考慮設計中每個組件的故障模式和風險緩解策略。在組件級別的DFMEA中,可能會考慮像電容器的短路、斷路、電容損失或高漏電電流等故障模式。

雖然組件級別的DFMEA可以很有用,但將組件級DFMEA的結果擴展到系統級的影響和風險更為困難。作為替代,DFMEA 範疇可界定在子系統,或甚至功能方塊圖層級。如此一來,分析便能從設計較早期階段開始,並為 DFMEA 建立基準,隨著設計進展,提供更精細的範疇。

失效模式和影響定義

確認範疇後,DFMEA 團隊的最初作業即著重於拆解系統 (與範疇定義一致)、辨識系統各部分的潛在故障模式,及辨識每種模式對使用者所認知產品功能的影響。例如,如果使用者將電源開關轉至「開啟」位置,且對應的指示燈未亮起,使用者可能會將故障模式表示為「指示燈未亮起」。此故障的影響可能會表示為「電源開啟狀態指示不準確」或「使用者因不正確的電源狀態指示而有高電壓危險」。每個故障模式都可能有多種影響,應從 DFMEA 團隊的所有觀點仔細考量。

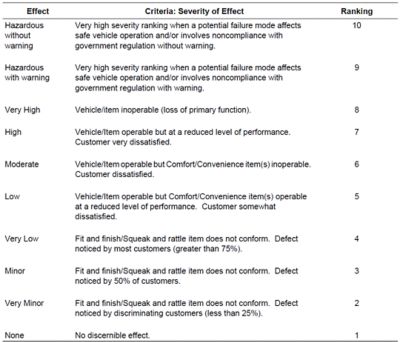

最終,團隊將基於最嚴重的影響,使用數字嚴重性評級或指標 (通常介於 1 到 10 之間) 量化故障的嚴重性,反映使用者感受的產品性能影響。DFMEA 團隊應在開始故障定義程序前同意要使用的評分量表。 圖 3 顯示 SAE J1739 標準中提供的評分量表範例。

圖 3.SAE J1739,「嚴重性評級準則」

風險評估

風險評估的目標是將故障的整體風險,以嚴重性、發生機率和偵測能力加以量化。您可能可以猜到,可能會發生且難以偵測到的嚴重故障具有最高風險。不太可能發生且容易偵測到的最低嚴重性故障,會得到最低風險評級。

風險評級是稱為風險優先順序編號 (RPN) 的加權因數,用於將故障風險從最高排至最低。與嚴重性的定義一樣,確定發生機率和偵測可能性需要DFMEA團隊的成員提供在產品生命周期各個階段擁有豐富經驗的參與。在引導者的協助下,DFMEA團隊應在討論故障定義之前,建立共同的發生機率和偵測概率定義以及評分標準。

風險緩解和預防

DFMEA 程序的最終階段考量透過執行控管計畫來緩解和預防風險。控管計畫詳細說明權責與責任歸屬的領域,以及每項個別預防或緩解工作的完成時間表。隨著產品設計、特性和規格的變更,採取的行動會隨著實施的變更更新,以判斷新的風險評級。此程序可作為上游與下游供應鏈群組的溝通工具,確保不只能辨識潛在的風險因素,也能加以消除或減少風險。

範例 DFMEA 與範本

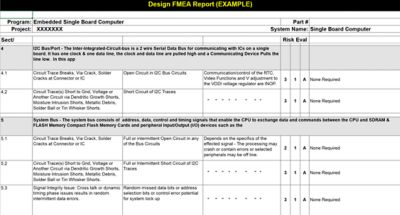

國防與軍事用的大型電信產品公司要求 Ansys Reliability Engineering Services (RES) 團隊,針對新一代 GPS 產品的印刷電路板組件 (PCBA) 進行 DFMEA 分析。RES 團隊在區塊層級界定範疇並進行分析,將構成每個區塊電路的所有元件納入考量。

一個代表設計、生產、供應商品質和供應鏈管理的團隊所執行的分析。根據已建立的評級和門檻標準,找出關鍵風險因素。根據類似系統的經驗,RES 團隊也提供改善設計的機會,包括 PCB 製造準則和最佳實作範例,以確保高可靠性、為元件選擇正確的品質等級,以及可緩解靜電放電和過度電應力 (ESD/EOS) 故障的保護策略。

圖 4.DFMEA 記錄範本的範例

客戶遵循控管計畫,在電路板層級實施第二層互連改善,並採用外部保護技術,以緩解現場的 ESD 和 EOS 故障,進而大幅節省成本並預防現場故障。

聯絡

如果您即將推出產品,並想要評估產品的可靠性,又在製造前不確定潛在風險,請在此提交申請,或撥打 301-640-5831 聯絡 Ansys Reliability Engineering Services 銷售團隊,以安排時間討論機會。