-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

ANSYS 部落格

July 29, 2019

什麼是可靠度設計 (DfR)?

工程師經常談論可靠度設計 (DfR) 的重要性及其對產品整體效率和成效的影響。因此,讓我們來看看 DfR的基本原理,以及公司如何運用它來發揮最佳優勢。

什麼是 DFR?

從本質上來說,DfR 這項流程可確保產品或系統能夠在預期使用壽命期間,在特定環境中執行指定功能。

可靠度設計可確保產品和系統能夠在預期使用壽命期間,在特定環境中執行指定功能。

DfR 通常發生在設計階段 (在實體原型製作之前),並且通常是整體卓越設計 (DfX) 策略的一部分。不過,您很快會發現,可靠度設計的應用可以且應該被擴展。

為什麼 DFR 至關重要?

當今技術的複雜性,使得 DfR 比以往任何時候都更為重要,也更有價值。其中一些原因包括:

- 產品差異化:隨著電子技術的成熟,透過價格和效能等傳統指標,將產品從競爭中區分開來的機會越來越少。

- 可靠度保證:先進的電路設計、複雜的電力需求、新的元件、新的材料技術以及較不堅固的零部件,使得確保可靠度變得越來越困難。

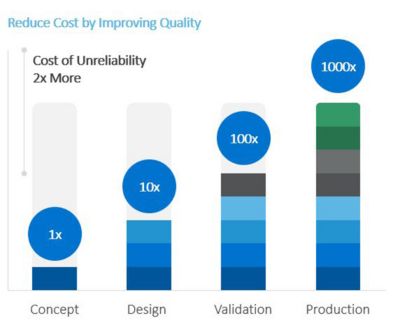

- 成本控制:專案預算的 70% 是用於設計。

- 保留利潤:產品更早進入市場,防止銷售和市場佔有率的流失。

DFR 的使用時機為何?

大多數公司會在特定專案開發週期的設計和開發階段應用 DfR。然而,這種常見的做法在開發流程中來得太晚。

成功的 DfR 需要將產品設計和流程規劃整合至具有凝聚力的互動式活動中,即所謂的同步工程。請記住,可靠度設計的成本比可靠度測試的成本低。當您在概念可行性階段實作可靠度考量事項時,就表示您制定的所有決策都是以可靠度為依歸。因此,DfR 在概念可行性階段最為有效。

在產品開發過程中執行全面的設計審查,是確保產品可靠度的一種經證實的方法。

誰應該參與 DFR?

為了實現同時設計優化的目標,傳統的工程專業隔閡是不利於這一目標的。相反的,同步工程取決於所有基本專案團隊成員的貢獻。因此,需要加入 DfR 的人員包括:

- 負責管理元件庫的元件工程師

- 為組裝制定系統限制的系統工程師

- 負責電腦輔助設計 (CAD) 的配置工程師

- 負責可製造性設計 (DFM) 和組裝/箱體連接的製造工程師

- 負責根據功率需求開發電路板的散熱工程師

- 負責建立環境應力篩選 (ESS) 和電路內測試 (ICT) 參數的測試工程師

- 專注於統計技術和環境測試 (通常在設計階段後成為 DfR 的一部分) 的可靠度工程師

為確保產品或系統的可靠度,您需要完成相當漫長的流程,

但這是值得的。您可以更深入瞭解和

依賴您的產品。

DFR 最佳實作範例

這裡有一些 DfR 的最佳實作範例,可以應用於幾乎所有專案的開發。這些最佳實作範例也能指引這項流程的進行。

- 根據生存能力來制定可靠度目標。這通常受到信心水準的限制,例如在 15 年內,95% 的可靠性和 90% 的信心水準。

- 避開平均故障時間 (MTTF) 和平均故障間隔時間 (MTBF),因為它們無法衡量可靠度。從歷史上來看,MTBF 是使用經驗預測手冊計算而得的,它假設故障率恆定不變,而這並不總是正確的。

成功的 DfR 需要將產品設計和流程

規劃整合至具有凝聚力的互動式活動中,

即所謂的同步工程。

- 運用故障物理學 (PoF) 深入瞭解所需的使用壽命和環境如何影響設計。這需要付出大量努力,但能夠在以下方面獲得寶貴回報:

- 確定平均和現實的最壞情況

- 識別所有引起故障的負載

- 溫度

- 濕度

- 腐蝕

- 關機後再開機

- 電氣負載和噪音

- 機械彎曲

- 隨機和諧波振動

- 衝擊

- 包括所有環境

- 製造

- 運送

- 倉儲

- 現場

- 在這個階段保持寬鬆的尺寸。大量的硬體錯誤都是由任意的尺寸限制所造成。

Ansys Sherlock 自動化設計分析軟體透過儘早在產品開發流程初期提供可靠度深入見解來增強 DfR。這可最佳化產品可靠度、開發時間和成本節約。

若要詳細瞭解如何將 DfR 引入開發流程,請觀看網路研討會:可靠性物理分析簡介。