-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

混合應用在許多產業中扮演著關鍵角色,從食品飲料到製藥與化工產業皆是如此。針對這類應用進行混合槽的設計與擴充,對製程工程師而言充滿挑戰,包括如何確定適當的設計配置、操作變數與材料特性。

計算流體力學 (CFD) 建模技術可協助評估混合槽設計中的關鍵效能參數,但往往需在擬真度與運算速度之間做出取捨。透過融合模型,您可以簡化結合資料導向與物理導向建模的流程,進而改善混合流程模擬的擬真度及周轉時間。此外,這套工作流程可部署至自訂應用程式,使非專業人員也能在混合流程設計過程中有效使用模擬工具。

圖 1.使用 Ansys Fluent 流體模擬軟體進行混合槽模擬

現行混合時間預估方法的限制是什麼?

根據設計週期的階段與模擬傳真度需求,混合槽效能建模可採用不同的計算方法。多重參考座標 (MRF) 方法是一種穩態模擬方法,可利用較快速的方式模擬混合槽內旋轉葉片的影響。然而,根據操作條件、材料性質與混合槽結構的複雜度,此方法有時可能無法提供高度準確的結果。

相較之下,使用暫態滑動網格法對葉片旋轉進行明確建模雖能提供更高準確度,卻需要更高的運算成本。這兩種方法都不夠理想,因此需要找出同時具備計算效率與高準確度的新方法。

融合模型:提升模擬傳真度的機器學習方法

融合模型是一種機器學習技術,結合了來自模擬或實驗的高傳真度資料與來自簡化方法的低傳真度資料。透過訓練機器學習模型來預測兩組資料集之間的誤差趨勢,以在較低的運算成本下提升整體傳真度。此方法已整合至 Ansys TwinAI AI 支援的數位孿生軟體中,並可依下列步驟應用於提升混合槽的混合時間預估。

此工作流程的第一步是產生兩組資料集,一組來自低傳真度的 MRF 方法,另一組則來自高傳真度的滑動網格方法,並以此建立融合模型。這些資料集中考慮的變數包括攪拌速度、溶質黏度與溶質密度,而所監測的量則是混合時間 (即達到完全混合狀態所需的時間)。

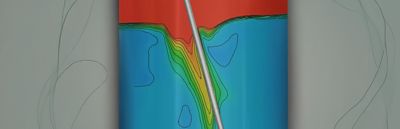

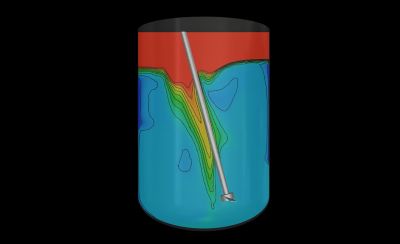

首先,在 Ansys Fluent 流體模擬軟體中使用 MRF 方法建立參數化的穩態 CFD 模擬。接著執行實驗設計 (DoE) 來建立設計空間,並產生一組快速但傳真度較低的 MRF 混合時間資料集,作為設計輸入參數的函數。然後,選取數個在設計空間中最佳化分布的設計點,並以暫態滑動網格法產生另一組傳真度更高 (但計算成本也更高) 的預測資料集。

最後,將這兩組混合時間資料集 (作為設計變數的函數) 匯入 TwinAI 軟體,以建立融合模型。所產生的模型會接收低傳真度的 MRF 混合時間與設計輸入變數,並輸出傳真度更高的混合時間預估。

利用降階模型進行快速預測

降階模型 (ROM) 是一種簡化高傳真度工程模擬的方法,透過資料導向的演算法保留其關鍵行為與主要作用。降階模型 (ROM) 是可協助加速開發週期的重要技術工具。

為實現快速的混合時間預測,可在 Ansys Twin Builder 模擬型數位孿生平台中,利用計算效率高的 MRF 方法產生混合槽的 ROM。

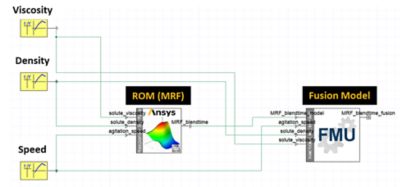

ROM 的輸出結果會傳送至融合模型,以提升其傳真度,如圖 2 所示。此整合流程可將使用者的設計變數 (如攪拌速度、溶質黏度與密度) 作為函數,建立一套可預測混合時間的簡化、快速、準確工作流程。

圖 2.將混合槽的降階模型 (ROM) 與融合模型整合的系統模型

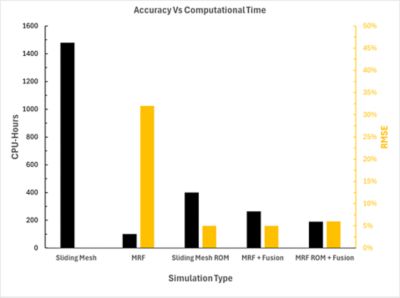

與使用暫態滑動網格法進行整體設計流程相比,此混合方法將設計所需時間縮短至原來的八分之一,且不會犧牲準確度。利用融合模型,MRF 模型的均方根誤差 (RMSE) 從 32% 降低至 6%,如圖 3 所示。結合機器學習與物理模擬可加速設計流程,加快上市時間。

圖 3.不同模擬方法在計算時間與準確度上的比較

透過自訂應用程式運用融合模型:讓非專業人員也能執行模擬

進行模擬已不再是模擬專家的特權。透過部署於自訂應用程式中的自動化工作流程,非專業人員也能受益於物理模擬技術。透過適用於 Ansys 軟體的 PyAnsys Pythonic 存取工具,工程師可將 Ansys 工具連接到自訂應用程式,並建立易於使用的互動式應用程式以接收使用者輸入及輸出模擬結果。圖 4 中的影片展示了一個範例。該應用程式囊括了已開發的工作流程,能接收包括攪拌速度、液體黏度與密度等設計變數,並以互動方式預測與繪製相對應的混合時間。

圖 4.讓非專業人員也能以簡潔直觀方式執行模擬的自訂應用程式範例

立即開始使用

融合模型與 ROM 有潛力徹底革新混合流程的設計方式。Fluent 軟體、TwinAI 軟體與 Twin Builder 平台所提供的功能,能協助製程工程師順利強化其設計並建立自動化工作流程。

若要深入瞭解,歡迎參加 Ansys Learning Hub (ALH) 課程「Ansys Twin Builder 入門:協同模擬與 ROM」。(需具備 ALH 存取權限。)