-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

產品系列

查看所有產品Ansys致力於為當今的學生打下成功的基礎,通過向學生提供免費的模擬工程軟體。

-

ANSYS BLOG

May 31, 2023

設計更可靠的汽車電子產品的四種方法

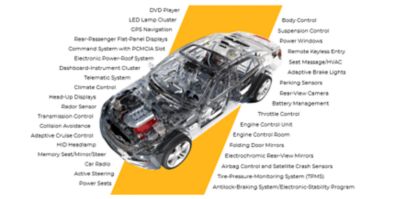

從引擎管理系統(燃油噴射速率、排放控制、冷卻系統)和自主控制(車道、速度、停車輔助、主動式定速巡航控制)到車載娛樂裝置和舒適系統(氣候控制、電動座椅調節、自動雨刷等),現代汽油動力和電動車輛擁有比以往更多的電子設備。事實上,現代汽車所使用的微處理器和晶片如此普及,以至於它們幾乎成為與鋼鐵和鋁材一樣的大宗商品。

汽車內的電子設備清單

根據Deloitte的一項研究,電子設備占新車總成本的40%,預計在未來幾年內將增長到45%。對於設計師和製造商來說,當要將將新車型投放市場時,確保汽車電子設備的可靠度是首要考慮的問題。Ansys模擬軟體可以幫助原始設備製造商(OEM)和供應商從項目開始時就進行可靠度設計(DfR),從積體電路(IC)一直到印刷電路板(PCB)和外殼。

汽車電子設備的四種類別

汽車電子設備通常可以分為四種不同類別:

- 功能性電子設備(對車輛操作至關重要):包括防鎖死剎車系統(ABS)、自動變速器控制、起動器、燃油噴射、頭燈和電動機械停車制動器。

- 法規合規電子設備(由NHTSA或DOT指定):包括氣囊、排放控制、倒車影像和碰撞檢測雷達。

- 區分化電子設備(獨特的、以客戶為導向的技術):包括車載娛樂裝置、主動式定速巡航控制、Wi-Fi連接和先進駕駛輔助系統(ADAS)。

- 增長機會(適用於一般車輛):包括碰撞檢測、嵌入式顯示屏、抬頭顯示器(HUD)、增強型車載娛樂裝置、車對車通訊技術(V2V)和更優越的Wi-Fi。

由於汽車內的電子設備數量和種類眾多,且在使用環境中存在多樣性,包括自駕車可能具有更長的工作週期,及消費者對汽車電子產品需有更長壽命的要求。汽車電子設計師和製造商必須考慮虛擬驗證和實際測試,以保持成本在合理範圍內並滿足縮短的開發時程表。

測試故障

電子產品的使用並不是新鮮事,其他產業如消費性電子產品和高科技業也必須滿足許多要求,包括:

- 靜止/有限的振動測試

- 輕微的機械衝擊測試

- 湿低度/工作環境下的溫度測試

- 可預測的工作週期

儘管這些因素對於家用電子產品來說是理想化的,但汽車電子產品所面臨的應力更加極端,包括:

- 惡劣的移動環境

- 大幅度的溫度變化

- 持續的振動時間,和在發生事故時的突然衝擊

- 更長的使用壽命;汽車的預期壽命為10年,而不像手機或筆記型電腦

加上不斷縮小的功能尺寸,包括環境和動作感應器、機載電腦和網路以及車輛控制動力系統。突然之間,最佳性能的可預測性在一年、五年甚至十年的駕駛時間內成為一個滑動的尺度,而老化也會帶來影響。

設計更可靠的汽車電子設備

設計更可靠的汽車電子設備,有一些需要考慮的最佳實踐方法。

消除測試期間的故障

高達73%的產品開發成本被困在“修復-失敗-修復- 失敗”的循環中。當電子產品正在進行物理測試時,它們可能需要經歷多次的設計循環來修復發現的故障模式。然而,這樣做可能既昂貴又耗時。虛擬原型設計,或稱為模擬,是在產品實際製造之前測試故障的最佳方法之一。

然而,模擬必須包含準確的材料輸入和正確的負載條件,以確保模擬結果與實際情況盡可能接近。這樣可以通過在設計階段早期發現故障,減少設計循環次數,使工程師能夠在製造物理原型之前進行設計更改。模擬並不能完全替代物理測試,但可以大大減少進行的測試數量。

重複使用工程概念和資源

許多汽車電子設備的製造可以利用模型重複使用。一旦建立了可靠的模型,就可以繼續重複使用並最佳化以應用於未來的版本。這是一個在模擬中也可以應用的概念,其中模擬模型可以根據新的可靠度和安全性要求進行重複使用和更新。

Ansys生態系統支援工程師和設計師在數據管理、項目追蹤、數據導向的決策等方面。

使用模擬來幫助設計的好處在於提供了各種配置和數據管理、視覺化、透明度和協作。所有的模擬模型和結果都被記錄下來以供未來使用,並且可以使用自動化和最佳化工作流程來促進設計決策。

此外,適當的透明數據管理使得不同部門(如電氣工程和機械工程部門)能夠共同進行設計工作,確保滿足跨部門的可靠度目標並且有效地傳遞數據。

觀看我們的線上系列研討會,了解如何使用Ansys Minerva來管理汽車電子設備的可靠度工作流程。

審核供應商

如果您是一家原始設備製造商(OEM),審核汽車電子供應商尤為重要。自從疫情爆發以來,供應鏈受到影響,尤其是在汽車行業。供應鏈放緩,這為偽冒或替代零部件的泛濫提供了機會。不幸的是,往往很難判斷零部件是否是偽冒的。重要的是要對供應商進行審核,或者對接收到的零部件進行全面的設計審查,以確保它們是有效的。

確保生產符合規格

在整個汽車製造過程中,汽車電子產品必須滿足一系列規格和要求。其中一些規格包括最近更新的GMW 3172、VW 8000和ISO 26262安全標準。這些標準大多要求電子設備在特定溫度、振動水平、濕度水平等條件下能夠可靠運行。可以進行物理測試來確保電子零部件符合這些可靠度規格,但也可以使用模擬工作流程來查看電子設計是否能夠滿足這些要求,大多數的模擬工作流程都包括多物理且涉及多種不同的軟體工具。這使得用戶能夠在考慮車輛內的電子零部件所受到的電熱機械應力影響時,進行最全面和準確的分析。

觀看我們的汽車電子可靠度網絡研討會系列中的第三場網絡研討會,了解我們的電熱機械工作流程。