-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

-

什么是光机设计?

光机设计是光学设计的一个分支学科,其重点是将光学组件集成到用于固定或移动它们的机械结构中,同时最大限度地减少结构、动态和热载荷对光学性能的影响。该学科是光学设计与机械设计的交叉领域,目标是生产可制造、低成本且可靠的光学器件。

其最终设计必须满足各种要求,包括组件成本、制造成本和进度、装配成本和进度、机械可靠性、维护工作量、尺寸、重量、包装和运输、易对准性和光学性能要求。

光机设计与在光学平台上设计光学系统不同,后者的目标是对光学元件进行原型设计或探索光学科学的新领域,而光机设计专注于产品(使用场景是在光学实验室之外的广泛领域)的机械部分,这些产品通常面向的是光学工程师或研究人员以外的用户群体。从智能手机中的摄像头到詹姆斯·韦伯太空望远镜中的反射镜和透镜,所有这一切都需要广泛的光机设计,以确保整个产品满足或超越其设计目标。

光机设计的五个步骤

使用Ansys Zemax OpticStudio光学系统设计与分析软件等工具定义和表征光学器件的光路径后,就可以将光学几何结构作为起点,开展光机设计流程。

每个光学器件都有不同的要求和设计步骤,但大多可归类到以下五个类别之一。

1.材料选择

第一步是确定系统中每个光学和机械部件所用的制造材料。透镜可以由玻璃或聚合物制成,而反射镜和机械组件则有多种材料选择。

由于热膨胀系数的差异可能导致对准、应力和机械疲劳问题,因此,选择具有相似热膨胀系数(CTE)的材料至关重要。铝和不锈钢是结构组件的常用材料。玻璃或碳填充聚合物可以提供类似的属性,并且重量较轻,而复合材料则可以提供极高的刚度和较低的CTE。即使使用现成的组件,设计工程师也必须了解其子装配体中使用的材料。

确定基础材料后,工程师需要指定要应用的后处理。材料后处理可以是涂层、阳极氧化、表面处理或热处理,每一步都会影响处理部件的机械和光学特性。

另一个需要在材料选择中考虑的因素,是设计中使用的粘合剂和紧固件的材料。紧固件与其连接的材料之间出现的热不匹配,可能会导致显著的载荷。错误的粘合剂可能会产生气体,这些气体会覆盖光学表面;如果粘合剂的强度不足以满足应用需求,则其所固定的透镜可能会发生错位。

2.结构设计

光学设计要正常运行,光路径中的组件就需要保持其标称方向和位置。光机设计师必须确定哪些机械组件最适合固定各光学组件,以及如何将机械结构连接起来以形成装配体。公差在这一步骤中起着至关重要的作用。

此外,在操作过程中,如果任何光学特性需要受控移动,则必须选择和设计驱动机制。标准的驱动方法包括引线和球头螺钉、精密螺纹接口、音圈和螺线管。精密齿轮、凸轮和电机也可以作为驱动装置的一部分。在自适应光学中,通常通过机械致动器使反射镜变形,以改变其光学属性,从而校正光学像差。

大多数构成结构设计的部件都是用于固定或移动光学元件的,但有些部件还能保护光学元件免受污染、热载荷和不必要的外部光线的影响。比如,镜筒、挡板和外壳是用于保护光学路径的典型组件。

在这部分设计流程中,重量和尺寸因素也发挥着至关重要的作用。结构设计工作,从光学组件的位置以及设备必须适应的包络范围/空间边界(包括质量)开始。工程师以力、加速度和温度变化的形式评估外部载荷,以了解每个组件可能移动或变形的程度,并确保结构不会永久变形或断裂。此外,他们还会修改设计,以隔离灰尘、化学品、水分和光线等不必要的污染物。

结构设计的另一部分工作是热管理。激光等光源通常会产生热量,而传感器通常具有非常特定的工作温度范围,这些组件都必须保持在允许的温度范围内,因此有时需要被动、主动和低温冷却。

3.透镜-安装接口设计

设计团队在决定如何固定或定位光学元件后,必须定义如何将每个透镜连接到结构。光学透镜安装设计是一个独特的机械问题,需要采用经过验证的方法来处理。诸如固定环、卡簧、间隔环、环法兰和边缘安装件等捕捉装置都各有优缺点,而工程师必须了解每种方法的载荷、成本和光学公差,才能选择正确的方法。

透镜-安装接口设计工作,通常是透镜设计师与机械工程师之间的交互过程。这是因为许多安装方案都取决于透镜的曲率和抛光精度光学表面,以固定透镜的轴向位置,并防止其脱离光轴。

每个表面的高精度,使得精确定位成为可能。经过加工的边缘或斜面的公差范围较宽,因此不太适合用于固定透镜。在某些设计中,适合采用弹性体或粘合剂作为透镜和支撑硬件之间的接口。

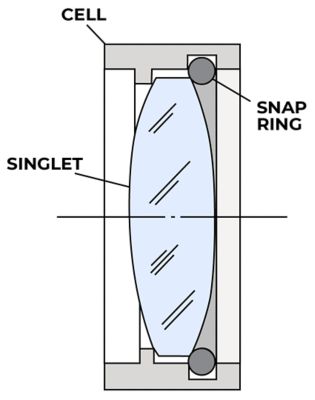

卡簧技术

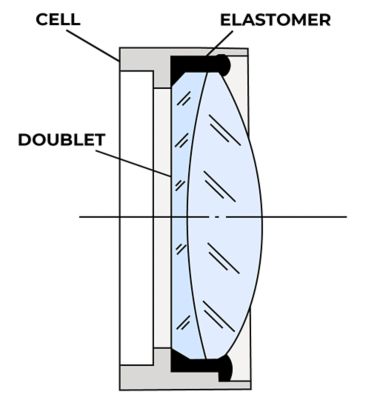

用弹性体固定透镜

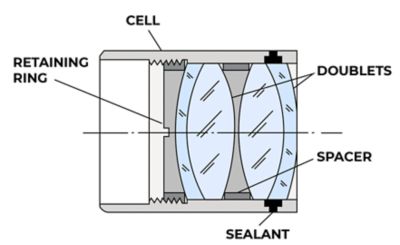

固定焦点目镜示例

4.其他光学组件接口设计

有效的设计,还包括为透镜以外的组件定义光机接口。光源和探测器是光路径的重要组成部分,其相对于其他组件的位置至关重要。它们通常安装在印刷电路板(PCB)上或位于自己的外壳中,因此工程师需要了解其安装要求并相应地调整设计。

透镜是薄圆柱体,反射镜和棱镜可以是各种形状,这些因素决定了工程师固定它们的方案。反射镜特别容易受到变形的影响,因此需要通过有效的安装方案来避免反射镜弯曲;而棱镜通常体积较大,并且对其光学表面与光轴的角度非常敏感。夹具和螺钉,以及粘合剂或弹性体,都是此类组件的常见安装方案。

5.兼顾成本、可制造性、装配和光学对准的设计

最后一类设计任务,是了解各种设计解决方案的成本,它们如何影响光学系统的可制造性、装配流程,以及了解如何对准光学组件。所有这些因素,都会影响使用光学系统的产品的整体商业可行性。

该团队应与制造和质量工程师合作,不仅要降低装配体中每个部件的成本,而且还要创建以自动化且可重复的方式清理、装配、对准和固定光学组件位置的初步流程。此外,将设计导出到PanDao,有助于在设计阶段确定最佳制造链和供应商,从而确保具有成本效益且可制造的解决方案。

光机学在光学设计流程中的作用

对于大型项目,机械、光学和光机工程师团队会通力合作,将光学机械集成到设计流程中。在较小的团队中,工程师必须采取多学科方法,并了解光学和机械行为。

光学系统(包括光学机械)的典型设计流程可分为以下几个步骤:

- 光学设计

第一步是优化系统中的光学组件,例如透镜、反射镜、棱镜、光源和探测器。在这一步中,工程师会确定每个光学组件的属性、形状、位置和相对位置。然后,他们计算光学性能,预测光线在穿过光学元件时如何变化,并改变几何结构和位置,直至光学性能满足设计要求。

- 光机系统设计

整体光机设计侧重于设计用于固定这些组件的结构,如果在运行过程中需要驱动这些组件,则需要控制其机械运动,或保护其免受外部环境和杂散光的影响。光机设计团队还致力于计算和尽量降低成本,最大限度地提高可制造性,并考虑装配和对准需求。

- 光机载荷与响应

然后,工程师确定并施加环境载荷,例如重力、温度变化、振动、加速度以及在装配和运行过程中产生的力。接着,他们计算机械结构的偏移情况,以及光学组件如何变形或从标称位置移动。

- 评估对光学设计的影响

然后,基于变形或位移的光学组件,重新评估光学性能,以确定性能是否仍在可接受的范围内。

- 在光学与光机设计之间反复迭代

如果最终的光学性能未能达到预期的标准,工程师就会在光学和光机设计之间来回迭代,直到成本和光学性能符合要求为止。该过程中,准确及时的仿真、有意义的测试数据以及不同学科之间的清晰信息交流有助于提高迭代的有效性和效率。

应对光机领域的挑战

在确保光学系统性能达到可接受标准的前提下,必须尽量减少每个设计方案对资金和时间安排的影响;而实现这一目标,是光机设计的根本挑战。

在可以手动创建和修改实验电路板的实验室场景中,光学设计考虑因素占主导地位。然而,当将其置于产品中时,工程师在推动设计成为最佳解决方案的过程中,必须考虑和权衡相互冲突的要求。成功的团队会将稳健的设计流程与仿真相结合,来克服这些挑战。

协作、多学科和迭代设计流程

该行业发展出了光机学这一分支学科,以满足对更具迭代性和多学科设计流程的需求。在引入该学科之前,光学工程师会开发光学设计,然后将其发送给机械工程团队,以了解如何固定、移动和保护光学元件。这种脱节的方法通常会导致设计不符合光学规范,或者在设计流程后期进行成本高昂的修复。

为了解决这个问题,各公司会组建由工程师组成的多学科团队,这些工程师了解光学系统独特的机械方面以及光学基础知识,以便在制定设计决策时同时考虑这两个领域。清晰、频繁和简洁的信息沟通是任何跨学科团队取得成功的重要基础。

此外,设计流程必须是迭代的,以便对两个领域的设计变更进行评估。同时,必须具备相应的工具,使几何结构和公差信息能够在不同学科之间来回传递。光学系统设计通常遵循标准的概念、初步和最终设计阶段流程,并且在每个步骤都会进行迭代。高效的团队可以利用仿真、原型设计、测试、设计审核和规范的工程文档,在设计流程的早期发现和解决问题。

仿真驱动光机设计

光学仿真和机械仿真,在应对和克服光机挑战方面都发挥着重要作用。通过创建设计的虚拟表示,工程师能够从光学和机械的角度快速了解设计的性能,以及两者的相互作用。

光机设计的典型仿真工作流程是,从光学仿真中获取几何结构,并将其传递给机械设计工具,以指定安装和外壳设计。

过程中,工程师会使用结构、运动学、计算流体力学(CFD)和热仿真软件包,例如Ansys Mechanical结构有限元分析软件,该软件利用有限元分析(FEA)方法对机械设计的各个方面进行仿真。他们施加力、加速度、冲击、振动和温度变化等环境载荷,并计算装配体的响应情况。

对系统在载荷情况下的行为进行仿真评估后,工程师会将得到的物理变形和计算的公差传回光学仿真工具,由光学工程师运行仿真并检查,以确定光学性能是否在可接受的范围内。

利用Zemax OpticStudio这样的工具进行组件级设计,可实现更高效的仿真工作流程。该工具可直接与机械CAD集成,并通过集成工作流程,将越来越多的光机设计与仿真功能纳入光学设计软件本身。Zemax OpticStudio Enterprise通过集成的多物理场载荷、拟合和可视化工具,将此工作流程提升到全新水平。

工程师还可以利用系统级光学设计和验证工具,如Ansys Speos CAD集成光学和照明仿真软件,来评估其他光学机械考虑因素。Speos软件可以评估机械组件反射的杂散光、光机组件阻挡光线,或渐晕效应(即光束路径周边的饱和度或亮度变暗),其系统级验证功能,还可以查看探测器上焦点的质量和形状以及光斑尺寸。

光学机械的未来

近年来,随着光学系统在众多行业中被广泛应用,光学机械也在迅速发展。这些行业需要将多个摄像头和其他传感器用于:

- 消费类产品

- 医疗设备

- 摄影

- 计量

- 光通信

- 制造自动化

- 物联网(IoT)

- 地球观测

- 航空航天与国防应用

- 汽车传感器

- 自动驾驶系统的激光雷达和光学摄像头

- 科学仪器

- 天文学

制造方法的新进展、材料科学的改进、微型化以及更强大的计算资源(能够处理和存储光学信息)在推动光学机械应用不断扩展,

所有这些变化,也都在推动着光机领域发展。

以下是工程师应了解并为之做好准备的一些趋势:

持续微型化

材料和制造工艺的发展,正在推动光学组件及支撑它们的光机组件的尺寸不断缩小。随着部件尺寸越来越小,结构组件的复杂性和精度必须提高。

同时,更小的设计也使其对温度变化更敏感。微型化还使得物理测试变得更加困难,从而增加了利用仿真对光机设计进行虚拟原型设计的需求。

自适应光学的发展

主动改变透镜和反射镜的形状,从而改变其光学属性,是一种有前景的方法,可以补偿由机械和热载荷引起的变形。为了实现这些实时调整,需要将出色的控制软件与快速准确的机电驱动相结合。

正确设计有效且低成本的自适应光学元件依赖于经过验证的光学设计流程,其中包括强大的光机工作流程。

增材制造

增材制造(AM)也称为3D打印,为光机工程师提供了新的设计自由度,使其能够创建复杂的几何结构,从而显著提高机械鲁棒性和热管理能力。

利用增材制造技术,能够将复杂组件作为单个部件创建,或将冷却功能集成到结构中。现代增材制造系统可以创建高精度的金属、聚合物和碳填充聚合物部件。

更严苛的运行环境

光学系统应用的增长,还意味着光学仪器会需要在更恶劣的环境中运行。由于设备不再处于受控环境中,因此温度变化和载荷在不断增加。

自动驾驶汽车中的光学应用就是一个良好例证。汽车设计师正在增加更多摄像头和激光雷达传感器,这些设备需要承受剧烈振动和极端温度。

相关资源

现在就开始行动吧!

如果您面临工程方面的挑战,我们的团队将随时为您提供帮助。我们拥有丰富的经验并秉持创新承诺,期待与您联系。让我们携手合作,将您的工程挑战转化为价值增长和成功的机遇。欢迎立即联系我们进行交流。