案例研究

-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

-

“在这场百年一遇的变革中,我们认为必须创新业务流程,缩短备货周期,才能保持日本制造业的活力。通过引入实时CAE,我认为我们已经找到了一种缩短开发和生产准备所需时间的方法。我想通过增加实时CAE的使用范围,并使用实际现象和常规分析对其进行验证来进一步推动业务流程的改进。”

— Yuki Suzuki,丰田工程师

丰田的全球愿景是:通过让世界各地的生活和社会富裕起来,引领未来社会的交通出行,从而实现“为了您的微笑,超越您的期待”的宗旨。为此,每位丰田人都始终致力于打造高质量产品,不断追求领先时代一步的创新。他们始终保持着密切关注全球环境的意识,并致力于通过多途径方法在2050年实现碳中和。为了实现这些目标,丰田动力系统制造基础工程部正在通过实时计算机辅助工程(CAE)进行产品设计和制造,从而通过彻底提高效率并缩短研发时间来提高其产品和生产线概念的竞争力。

挑战

汽车行业正面临全球变暖和空气污染等环境挑战。为此,汽车制造商设定了到2035年将CO2排放降低50%(以2019年的排放水平为基准)以上的目标,以实现碳中和。因此,汽车制造商必须将其重点转向可持续性更高的动力系统。在竞争非常激烈的市场上,车辆电气化所带来的产品开发挑战,如资源匮乏和盈利能力降低等,进一步增加了实现这些目标的复杂性。

为了解决这些问题,丰田需要通过显著提高效率并缩短研发时间来将生产力提高1倍。

工程解决方案

丰田公司使用Ansys Discovery仿真软件来研究新产品并解决生产线问题,从而帮助该公司即刻在车间做出决策。

具体而言,仿真正在助力丰田实现三个重要方面的实时CAE战略。

- 积累先前的机制解析,通过实现对CAE分析所需单元以及可省略单元的识别,提高了CAE分析的技术能力。

- 计算机发展已经得到加速,其中包括提高GPU性能和改善自动网格生成等方面。

- 与CAD和3D建模相关的数字化战略已取得发展。

优势

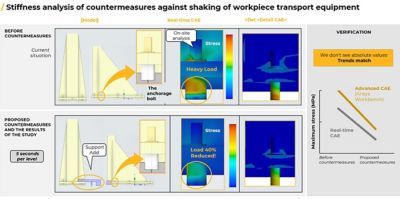

在一个案例中,生产线上一个关键设备的地脚螺栓区域的底板表面受损,导致输送系统在加速和减速时出现明显晃动问题。实际现场检查发现底板表面有裂纹,需要迅速采取对策。

过去,丰田汽车公司主要使用CAE进行定量评估。他们需要花费大量时间,带着不同需求回到现场并检查详细信息以得出分析结果。现在,通过使用基于实时仿真的CAE,分析部门的成员不仅可前往出问题的实际地点(例如设计人员所在地或生产工厂),而且还可通过分析该地点的数据来解决问题,从而可加速决策制定。

为此:

- Discovery软件被用于识别并消除分析单元,并缩小分析点范围,以便在高度紧迫的情况下,立即现场制定对策。

- 初始分析显示,地脚螺栓区域承受的应力很大。基于这一结果,丰田提出了一项对策,即增加一个支撑装置,将地脚螺栓上的载荷降低40%。

- 作为验证,与详细分析的比较也证实,实施对策前后的分析结果趋势与该分析结果一致。

- 总体而言,与其它详细CAE方法相比,使用Discovery软件进行实时现场响应分析,可将研究时间锐减93%。从分析中获得的验证结果,显示了对快速研究有效求解至关重要的趋势值。

现场刚度分析和讨论则有助于尽早显现对策。

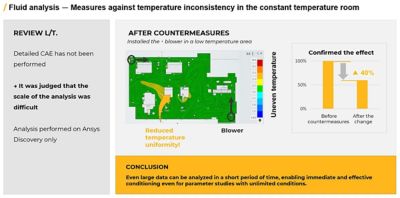

另一个使用案例,涉及借助实时CAE方法保持恒温室的均匀温度,该恒温室旨在维持高温和高湿度或低湿度条件。对该案例中情况的初步分析表明,空气因室内设备原因无法良好流通。此外,还观察到温差具体取决于该恒温室位置。考虑到空间数据规模很大,因此必须在Discovery软件的帮助下实施实时CAE。

为此,

- 通过Discovery软件中的参数化研究,得出了鼓风机布置的优化位置,从而显著减少了恒温室中的温度不规则性。

- Discovery软件能够快速分析恒温室等大型数据集,因此能为非条件参数化研究即时生成有效条件。

利用分析时间短的优势,从参数研究中获得了最佳条件

尽管恒温条件存在大小和规模问题,丰田仍能通过确定分析过程中需要哪些单元、可省略哪些单元来简化模型。

未来,丰田还计划在Ansys工具和求解器的帮助下,构建一个可供设计人员和现场人员使用的实时CAE环境。

了解Ansys提供的产品与服务

了解Ansys提供的产品与服务

立即联系我们

感谢您的联系!

我们乐意随时解答您的问题,并期待与您进一步沟通。Ansys销售团队人员将很快与您联系。