-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

-

Ansys博客

May 26, 2023

借助鲁棒性设计解决制造中的不确定性问题

坚持采用有利于选择最佳设计的方法,可提高最终产品的质量。工程团队往往会对其设计进行过高或过低的评估,因为他们不能确切地确定所需的公差。通常,这会导致所需的材料、成本和时间增加。大多数工程师都熟悉优化技术,但鲁棒性评估可进一步为高质量提供保证。

电子产品工厂里的生产线工人

评估鲁棒性的流程包括:

- 识别制造阶段可能产生不确定性并影响最终产品质量的随机参数,如随机环境变量或材料属性。

- 将来自制造的统计数据作为概率参数输入到仿真模型中,以量化不确定性并预测这些参数的相对影响。

- 使用人工智能/机器学习(AI/ML)算法对设计进行迭代,并通过自动化和系统化仿真流程找到最佳值。

许多公司使用Ansys optiSLang进行优化,但下面要介绍的是,其中一些公司如何使用该软件来证明或改进设计和最终产品的鲁棒性。

自动变速器的成本和功能优化

产品设计中的一项主要挑战是确定功能和成本的最佳组合;有许多方法可以实现这一目标,然而每种方法都需要在开发范围方面做出不同的承诺。

一家全球汽车制造商在其自动变速器设备设计中比较和评估螺线管的设计替代方案时,就亲身体验过这种情况。该公司使用optiSLang和Ansys Workbench构建计算机辅助仿真方法,以用于考虑材料、公差、组件拓扑、几何参数和制造流程。该工作流程可在短时间内生成各种螺线管设计,并针对每种设计进行成本与功能优化。通过了解每个选项的技术功能和经济性之间的关系,该团队能够选择出最稳健的设计。

薄膜铜的建模校准

凭借出色的导电和导热特性,薄膜铜在半导体行业中十分普遍。半导体的功能取决于该金属在较宽温度范围内的性能。通常,金属薄膜与相同材料的块状固体具有不同的物理特性,其行为也大不相同。为了了解薄膜铜的应力-应变响应,并将其参考实验与仿真结果进行比较,一家半导体制造商使用optiSLang来确定正确的材料模型。

制造工厂里拿着半导体晶片的技术人员

如果采用“手动”验证,需要花费大约三周时间来运行70次仿真,但采用optiSLang,在设置了相关方法后,就可在一天内运行284次仿真。流程中最耗时的部分并非实际运行,而是围绕参数变化进行分析和决策——其可以对实验结果进行更好的校准。而optiSLang有助于提高程序结果的质量和效率。

制造设备优化

一家公司的车床卡盘轻量化设计,可为寻求快速、高效部件生产的客户提供最大负载能力。将拓扑优化(用于确定最轻量化的合适设计)与参数优化(用于尽可能延长卡盘使用寿命)相结合,便能得到这样可靠的结果。

利用optiSLang的多目标优化实现最佳设计,将质量和质量惯性分别减少了30%和40%。

优化钳口导向区域中的参数可提高刚度,从而改善卡盘的铁芯夹紧功能。

在车床卡盘的给定约束下,有限元参数优化有助于减少切口应力和实现尽可能高的刚度

梅赛德斯-奔驰使用可靠性分析方法验证ADAS

高级驾驶辅助系统(ADAS)有助于实现新兴的车辆功能,如自动紧急制动、行人检测、泊车辅助和视线检测等。随着这些系统承载的功能越来越多,它们也变得愈加复杂,因此验证其安全性变得更具挑战性。实际上,在现场测试中其实无法达到评估系统故障概率所需的里程数,因此,汽车制造商梅赛德斯-奔驰公司转而利用仿真来确定关键交通场景,并使用optiSLang进行安全性功能测试和评估。

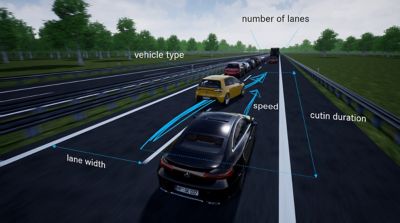

梅赛德斯-奔驰汽车切入场景,在仿真环境中注明了目标参数

该方法可减少证明特定功能所需的具体交通场景的数量,并在很短的时间内确定每个场景的风险。梅赛德斯-奔驰公司能够在其L3 ADAS认证方案中使用这种方法及其仿真结果,证明了该设计的环境检测功能符合资质。

下面是optiSLang的另一个用例,涉及规划和开发汽车制造的公差概念。在汽车领域,公差分析的准备工作非常耗时,有时还容易出错,特别是对于包含数百个部件的白车身(BiW)结构。在该制造阶段,车身骨架已完成装配,但还没有上漆。

为了实现准确的公差分析建模和可制造性,工程师需要特定的信息(例如,夹具概念和连接位置)来通过仿真软件定义接触条件、范围和测量值。在实际情况中,产品开发流程中创建的单个部件公差信息会与制造流程公差以及仿真参数,一起传输到仿真模型中。optiSLang可适应公差范围,因此,在公差敏感度分析中可以轻松考虑多个输入变量,以确保装配鲁棒性。

如欲了解有关电子和集成电路(IC)应用中仿真驱动优化、鲁棒性评估和不确定性量化的更多信息和示例,欢迎报名参加我们的网络研讨会“六西格玛设计:由参数变量驱动的电子方案变化”