-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

-

Ansys博客

May 31, 2023

提升汽车电子设计可靠性的四大方法

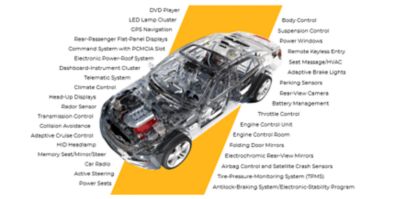

从发动机管理系统(燃油喷射率、排放控制、冷却系统)和自动驾驶控制(车道、速度、泊车辅助、自适应巡航控制)到信息娱乐系统和舒适系统(空调控制、电子座椅调节、自动雨刷等),现代燃油汽车和电动汽车拥有比以往任何时候都要更多的电子设备。事实上,驱动现代汽车的微处理器和芯片如此普遍,它们实际上已经成为了和钢、铝一样的汽车制造必备材料。

汽车电子产品列表。

根据德勤的一项研究表明,1电子产品占新车总成本的40%,预计该值将在未来几年内增长到45%。确保汽车电子可靠性,是设计人员和制造商在向市场投放新车型时必须考虑的首要事项。Ansys仿真软件可帮助原始设备制造商(OEM)和供应商从项目一开始就实施可靠性设计(DfR)——从集成电路(IC)一直到印刷电路板(PCB)和外壳。

汽车电子的四大类别

汽车电子通常可分为四个不同类别。

- 功能电子(对车辆运行至关重要):防抱死制动系统(ABS)、自动变速器控制、起动器、燃油喷射、前灯和机电泊车制动。

- 合规电子(由NHTSA或DOT规定):安全气囊、排放控制、倒车摄像头和碰撞检测雷达。

- 差异化电子(独特的、面向客户的技术):信息娱乐、自适应巡航控制、Wi-Fi连接和高级驾驶辅助系统(ADAS)。

- 增长类电子(面向各类车辆):碰撞检测、仪表板显示器、平视显示器(HUD)、增强型信息娱乐系统、车与车通信(V2V)和改进型Wi-Fi。

由于面向汽车应用环境(包括自动驾驶车辆潜在更长的工作周期,以及消费者需求带来的更长使用寿命要求)的电子产品的数量和种类繁多,汽车电子设计人员和制造商必须考虑虚拟验证和物理测试,以便将成本保持在合理水平并满足不断缩减的开发时限。

故障测试

电子应用已非新鲜事物,消费类电子、高科技等其它行业的电子应用也必须满足众多要求,包括:

- 不动/有限振动

- 没有或者很少的机械冲击

- 低湿度/受控制的办公环境温度

- 可预测的工作周期

虽然这些条件非常适合家用电子产品,但汽车电子产品所面临的压力源要极端得多,包括:

- 恶劣的交通环境

- 大幅温度波动

- 持续的振动周期——在发生事故情况下,还会涉及突然冲击

- 更长的使用寿命;与手机或笔记本电脑不同,汽车预计使用寿命为10年

除此之外,还要加上不断缩小的特征尺寸,包括环境和运动传感器、车载计算机系统和网络以及车辆控制执行器。于是,突然之间,最佳性能的可预测性在一年、五年甚至十年的驾驶中不断下降,而性能下降会造成严重后果。

设计更可靠的汽车电子

为了设计更可靠的汽车电子,许多最佳实践都需被纳入考虑范围。

消除测试过程中的故障

多达73%的产品开发成本花费在“纠正-失败-纠正-重复”周期上。当对电子产品进行物理测试时,需要经过多轮设计周期后,才能纠正未发现的故障模式。但是,这个过程成本高昂且非常耗时。虚拟原型或仿真,是在实际制造产品之前测试故障的最佳方法之一。

进行仿真时,必须有准确的材料参数输入和正确的载荷条件,以确保仿真结果尽可能符合物理现实。这样,就可以通过在设计早期阶段发现故障来缩短设计周期,以便工程师在生产物理原型之前做出设计变更。仿真并不能完全取代物理测试,但它可以显著减少执行物理测试的数量。

重复使用工程创意和资产

制造大部分汽车电子产品时,都可以发挥模型重用的优势。在可靠的模型创建完成后,它可以继续在未来版本中得到重复使用和优化。这个概念也适用于仿真,因为仿真模型可以根据新的可靠性和安全法规要求得到重复使用和更新。

用于在数据管理、项目跟踪、数据驱动决策等方面为工程师与设计人员提供支持的Ansys生态系统。

使用仿真驱动设计的优势在于,其可提供各种配置和数据管理、可视化、透明性和协作。所有仿真模型和结果都会被记录下来,以供将来使用,而自动化和优化工作流程可用于促进设计决策。

此外,透明且合理的数据管理,使不同的部门(如:电气和机械工程部门)可以协同处理共同的设计,同时确保满足所有的跨部门可靠性目标,并实现高效的数据传输。

欢迎观看我们的网络研讨会系列,了解如何使用Ansys Minerva管理汽车电子可靠性工作流程。

审核供应商

如果您是原始设备制造商(OEM),审核您的汽车电子供应商同样至关重要。供应链遭受了疫情的影响,在汽车行业尤其如此。而供应链的放缓,为假冒或替代部件的泛滥打开了方便之门。遗憾的是,鉴别假冒部件通常十分困难。因此,重要的是对供应商进行审核或者对部件执行可靠的设计审查,以确保部件的有效性。

确保制造符合规范

在将汽车电子产品纳入整体汽车制造流程之前,它们必须满足多种规范和要求。其中一些规范包括最近更新的GMW 3172、VW 8000和ISO 26262安全标准等要求。这些标准中的大多数都要求电子产品能够在特定温度、振动水平、湿度水平等条件下可靠运行。执行物理测试可以确保电子部件符合这些可靠性规范,不过,还可以在构建物理原型之前,就借助仿真工作流程来确定电子设计是否满足这些要求。这些仿真工作流程大部分都涵盖多物理场,并涉及众多不同的软件工具。这使用户能够在考虑电-热-机械应力对车辆内电子部件的影响的同时,尽可能执行最可靠、最准确的分析。

欢迎观看汽车电子可靠性网络研讨会系列的第三场研讨会,以了解我们的电-热-机械工作流程。

参考资料

- “Electronics Account for 40 Percent of the Cost of a New Car.”Car and Driver, May 2, 2020.