THEMENDETAILS

Was sind MEMS-Geräte?

Mikroelektromechanische Systeme (MEMS) sind Systeme in Mikrometergröße, die eine Kombination aus einem elektronischen und einem mechanischen Gerät darstellen. Bei MEMS-Geräten wird ein elektrisches Signal in das Gerät eingegeben. Die Ausgabe ist eine mechanische Reaktion und umgekehrt (eine mechanische Eingabe hat eine elektrische Ausgabe zur Folge). MEMS benötigen jedoch immer eine mechanische Funktion, auch wenn sich die mechanischen Strukturen nicht physisch bewegen. Aus diesem Grund werden sie trotz fortschrittlicher Elektronik oft als mechanisches System bezeichnet.

MEMS enthalten viele miniaturisierte elektronische Elemente und mechanische Strukturen, einschließlich Aktoren, Mikrosensoren, Ausleger, Mikrospiegel, Membranen, kleine Kanäle, Schalter und Hohlräume sowie mikroelektronische integrierte Schaltungen (ICs), die als „Gehirn“ und Steuerungszentrum des MEMS fungieren. In der Regel wird ein Siliziumsubstrat verwendet, um die IC zu bilden, und die anderen Mikrosystemkomponenten werden dann hinzugefügt.

MEMS-Technologie gibt es bereits seit einigen Jahren und – weil die moderne Technologie immer kleiner wird – als die Zukunft der Elektronik angesehen. Dies liegt daran, dass die MEMS-Fertigung auf bestehenden Halbleiter-Mikrofabrikationsverfahren basiert, wie z. B. die Oberflächenmikrobearbeitung, die Photolithographie und die Trockenätzung.

Zwar ist MEMS mittlerweile eine gängige Technologie, doch wurde sie erst im Jahr 2006 in Form eines MEMS-basierten Beschleunigungssensors von Nintendo in den Wii-Fernbedienungen eingesetzt. Seitdem erfreuen sich MEMS-Geräte großer Beliebtheit und werden in vielen Anwendungen und Industriezweigen eingesetzt. Im Zuge dieser Expansion und Marktdurchdringung gibt es heute viele Arten von MEMS-Geräten, die sich durch die Integration und Kombination vieler kleiner Teile und Komponenten mit unterschiedlichen elektrotechnischen und mechanischen Eigenschaften auszeichnen und so den Aufbau einzigartiger Systeme im Mikrometerbereich mit hoher Leistung ermöglichen.

Typen von MEMS-Geräten

Viele MEMS-Geräte werden als Sensoren, Aktoren oder Resonatoren eingesetzt. Sie bedienen sich fortschrittlicher Halbleiter-Fertigungstechniken, um hochpräzise, kleine und leichte Geräte mit geringem Stromverbrauch zu bauen.

Viele MEMS-Geräte werden als Sensoren und Aktoren eingesetzt. Der Hauptunterschied zwischen den beiden besteht darin, dass Sensoren ein nicht-elektrisches Signal (z. B. ein mechanisches Signal) in ein elektrisches Ausgangssignal umwandeln. Aktoren hingegen wandeln ein elektrisches Signal in eine mechanische Bewegung um.

Viele MEMS-Komponenten können auf einem Silizium-Wafer verbaut werden. Techniker*innen haben jetzt Zugang zu mikrometergroßen Geräten, in denen Sensoren mit anderen elektronischen Signalverarbeitungselementen kombiniert werden können. So können Systeme gebaut werden, die eher einem Messwandler als einem „MEMS-Sensor“ ähneln.

MEMS-Geräte fallen in der Regel in vier Hauptkategorien: kapazitiv, gyroskopisch, piezoelektrisch und laserbasiert. Viele MEMS-Geräte fallen oft in eine oder mehrere dieser Kategorien. Es ist also schwierig, die Geräte in eine einzige Kategorie einzuordnen. Die Hauptkategorien sind jedoch:

- Kapazitiv: Kapazitive MEMS werden in leitfähigen Anwendungen eingesetzt. Die internen Elemente im MEMS erkennen eine Änderung der Kapazität.

- Gyroskopisch: Gyroskopische MEMS messen die Winkelgeschwindigkeit eines Systems. Dazu wird die Trägheitskraft auf ein Objekt mit einer Referenz verglichen.

- Piezoelektrisch: Diese MEMS erzeugen mithilfe des piezoelektrischen Effekts (Umverteilung von Ladungen im Materialgitter) einen elektrischen Strom, wenn das Gerät einer mechanischen Deformation unterliegt.

- Laserbasiert: Laserbasierte MEMS werden zur Abstimmung von Lasern verwendet. Dabei wird die Ausgangswellenlänge auf eine gewünschte Größe/Region des elektromagnetischen Spektrums eingestellt. Sie können verschiedene Lasertypen für unterschiedliche Anwendungen abstimmen: angefangen bei akustooptischen Filtern bis hin zu optischer Kommunikation und Fahrzeugbeleuchtung.

Eine Reihe von MEMS-Sensoren fallen in die Kategorie Trägheitsmesseinheit (Inertial Measurement Unit, IMU), bei der die mechanische Reaktion in einen elektrischen Ausgang umgewandelt wird. Zu den IMU gehören Gyroskope, die bei der Entfaltung von Airbags, Virtual-Reality-Headsets, Drohnennavigation und Kartierungssystemen zum Einsatz kommen, sowie Beschleunigungsmesser für Videospielkonsolen, Kameras und Lageregelungssysteme für Flugzeuge.

Einige gängige Aktoren sind beispielsweise DLP-Chips (Digital Light Processing), Lautsprecher, Mikropumpen, rotierende Mikromotoren, Pinzetten, Drucker, Mikrogetriebe, Mikroventile, Mikrospiegel und Schalter. Schalter sind ein Schlüsselbereich für Aktoren und erfordern ein Verständnis der Anzugsspannung und der Hysterese zwischen der Anzugs- und der Auslösespannung, um das Design von sehr kleinen Schaltern zu optimieren.

Ein anderer MEMS-basierter Sensor ist der haptische Sensor, der elektroaktive Bänder enthält, die aufblähen und ein elektrisches Signal aussenden, wenn sie gedrückt werden. Auch magnetische Effekte und elektroaktive Fluide kommen zum Einsatz, z. B. bei Touchscreens und Fingerabdrucksensoren. Zu anderen MEMS-Sensoren gehören Gassensoren und Dehnungssensoren.

MEMS-Oszillatoren sind eine weitere Schlüsselarchitektur. MEMS-Oszillatoren enthalten einen Resonator, der über einen analogen Antrieb eine piezoelektrische Erregung erzeugt. MEMS-Oszillatoren erzeugen stabile Frequenzen zwischen 1 Hertz (Hz) und Hunderten Megahertz (MHz).

Hochfrequenzfilter sind ein weiteres grundlegendes MEMS-Gerät und derzeit einer der größten Märkte für MEMS-Technologie. In diesem Fall erzeugt die mechanische Ausgabe einen Filter, der klein und kostengünstig ist und viele Filterfunktionen ausführen kann. Dazu gehören Breitband-, Schmalband-, Tiefpass- und Hochpassfilterung. Im HF-Filterbereich können MEMS sowohl für Oberflächenwellenfilter (Surface Acoustic Wave, SAW) als auch für Volumenwellenfilter (Bulk Acoustic Wave, BAW) verwendet werden.

Die Variabilität von MEMS-Anwendungen

Bei so vielen Klassen von MEMS-Geräten gibt es viele Anwendungen und Branchen in denen MEMS heute eine Rolle spielen, zum Beispiel in der Automobilindustrie, der Luft- und Raumfahrt, der Verteidigung und dem Gesundheitswesen. MEMS-Sensoren werden beispielsweise zur Erkennung einer Vielzahl von Reizen in verschiedenen Branchen eingesetzt. Dazu gehören Akustik, Fluidströmung, Temperatur, Druck, Vakuumniveau für Halbleiterfertigungsmaschinen, Trägheitseffekte, Magnetfelder, Chemikalien und Strahlung.

Einige häufige Beispiele für MEMS-Sensorgeräte sind Infrarotdetektoren, Magnetometer, Temperatursensoren und Drucksensoren. MEMS-Beschleunigungsmesser, Gyroskope und andere Trägheitssensoren werden häufig in der Luft- und Raumfahrt eingesetzt, wo sich alles mit hoher Geschwindigkeit bewegt und Erfassungsvorgänge höchste Präzision erfordern.

MEMS können auch in kleinen Anwendungen zur Energiegewinnung eingesetzt werden, um medizinische und gesundheitsüberwachende Wearables und implantierbare medizinische Geräte (IMDs) mit Strom zu versorgen – in einem Teilbereich, der als bioMEMS bekannt ist – sowie für die Stromversorgung anderer kleiner tragbarer Elektronikgeräte. Im Bereich der tragbaren und Unterhaltungselektronik werden MEMS in Smartphones als HF-Filter und als haptischer Sensor für den Touchscreen eingesetzt. Andere HF-Filter – SAW oder BAW – werden derzeit in Wi-Fi-, Bluetooth- und LTE-Anwendungen (Long-term Evolution) verwendet.

Neben den eher konventionellen Anwendungen finden sich MEMS in vielen Spezialbereichen: in den Sensoren selbstfahrender Fahrzeuge, in Airbags und Automatisierungsanwendungen, in Mikrospiegelarrays für hochauflösende Projektoren, in Tintenstrahldruckköpfen, in Mikrowärmetauschern, in optischen Schaltern und photonischen Geräten für verlustarme Kommunikation und in mikrofluidischen Geräten.

Faktoren bei der Entwicklung von MEMS

Der Design- und Herstellungsprozess für MEMS kann wegen ihrer geringen Größe und Empfindlichkeit zahlreiche Herausforderungen mit sich bringen, denn sie sind für jede Art von Bewegung oder Erschütterung anfällig, was zu einem falschen Signal führen kann. Es gibt auch thermale Kompensationen und Kompensationen in Bereichen ohne Zugang, die dem Gerät hinzugefügt und berücksichtigt werden müssen. Eine Herausforderung bei der Entwicklung von MEMS besteht darin, dass sie klein sind und die Geometrien komplex sind, die Bewegung der mechanischen Teile jedoch um Größenordnungen kleiner ist. Daher sind ausgefeilte Simulationstechniken erforderlich, um sowohl die strukturellen als auch die betrieblichen Aspekte der MEMS zu untersuchen und sicherzustellen, dass das Design robust genug ist, um mit den natürlichen Schwankungen, die bei Fertigungsprozessen auftreten, zurechtzukommen.

Bei einem MEMS-Gerät hängt alles vom Empfindlichkeits- und Qualitätsfaktor ab, der ein Maß für den Energieverlust ist. MEMS-Geräte können jedoch sehr hohe Frequenzen haben, die berücksichtigt werden müssen: bei Trägheitssensoren zwischen Hunderten von Kilohertz (kHz) und MHz und bei HF-Filtern im Gigahertz-Bereich (GHz). Filter sind eine Treppenfunktion, daher ist die Genauigkeit der vorhergesagten gekoppelten Verschiebungs- und Spannungsfelder wichtig. Die Genauigkeit bestimmt die Steigung einer Filterkurve, die von 0 bis unendlich geht. Filter müssen eine steile Reaktionskurve haben, um effektiv sein zu können. Daher sind sehr präzise Tools erforderlich, um diese Kurvenschärfe und ihre Empfindlichkeit gegenüber Temperaturschwankungen genau zu bewerten.

Für viele MEMS-Geräte ist die Gestaltung und Optimierung der Größe und der Materialien, die in den mechanischen Komponenten verwendet werden, einer der wichtigsten Aspekte des Designprozesses. Die optimale Struktur ergibt sich aus der Betrachtung der Eingänge und der Signalübertragung zwischen zwei Punkten im Gerät sowie der daraus resultierenden Ausgabe. Wenn die resultierende Ausgabe nicht zu den gegebenen Eingaben passt, ist die Designumgebung nicht optimal. Diese Aspekte lassen sich alle mithilfe fortschrittlicher Simulationssoftware für die Entwicklung leistungsstarker MEMS-Geräte analysieren und lösen.

Welche Simulationstools stehen für die Konstruktion von MEMS zur Verfügung?

Simulationstools müssen in der Lage sein, komplexe Konstruktionen zu erstellen, und erfordern eine hohe Genauigkeit. Die Tools von Ansys haben eine Auflösung im Pikometerbereich, sodass diese Simulationstools nicht nur für MEMS, sondern auch für ihre kleineren nanotechnologischen Äquivalente, die nanoelektromechanischen Systeme (NEMS), verwendet werden können. Letztendlich ist die Simulation von NEMS genauso wie das Zoomen des Designs auf einen kleineren Maßstab, und die Pikometerauflösung bietet diese Möglichkeit.

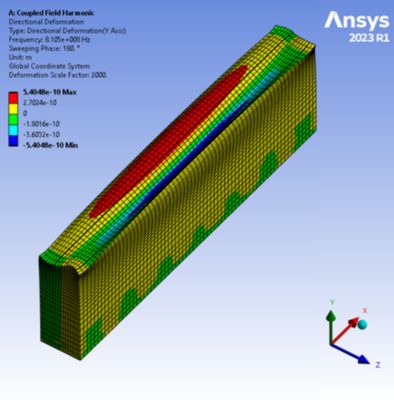

Einzelner Sektor eines SAW-Geräts mit einem 2,2-GHz-Wechselstromsignal, das über ein Paar interdigitaler Elektroden angelegt wird, zeigt die strukturelle stehende Welle.

Für die Konstruktion und Simulation der Leistung von MEMS nutzt Ansys zwei Softwarepakete namens Discovery und Mechanical. Ansys Discovery wird für die Vorverarbeitung verwendet und Ansys Mechanical für die Simulation selbst. Discovery eignet sich für die Darstellung verschiedener Geometrien und prozessbedingter Variationen in MEMS, wie z. B. die Untersuchung des Ätzprozesses und die Zuordnung zu kritischen Abmessungen während der Fertigung. Das Discovery-Paket verarbeitet die meisten der verschiedenen Geometrievarianten vor der Simulation in Mechanical, wo diese Geometrien und alle anderen Merkmale in einer Simulation im Wafer-Maßstab skaliert werden können. Zur Erstellung detaillierterer und individueller geometrischer Variationen können die Knoten – die Geometrie in Mechanical – mithilfe verschiedener automatisierter Ansätze verschoben werden.

Der Einsatz dedizierter Vorverarbeitungs- und Wafer-Level-Simulationsmethoden mit Pikometer-Auflösungen beschleunigt nicht nur den Designprozess, sondern sorgt auch dafür, dass das Design präzise ist und die erforderlichen Spezifikationen erfüllt, um ein MEMS-Gerät mit hoher Leistung für die vorgesehene Anwendung zu liefern. Wenn Sie weitere Informationen darüber haben möchten, wie die Simulationstools von Ansys den Designprozess Ihrer MEMS-Geräte verbessern können, kontaktieren Sie noch heute unser technisches Team.