THEMENDETAILS

Was ist optomechanisches Design?

Optomechanisches Design ist die Unterdisziplin des optischen Designs, die sich mit der Integration optischer Komponenten in die mechanischen Strukturen befasst, die sie halten oder bewegen und dabei die Auswirkungen struktureller, dynamischer und thermischer Lasten auf die optische Leistung minimieren. Dieser Bereich stellt die Schnittstelle zwischen optischem und mechanischem Design dar und ist dafür ausgelegt, kostengünstige und robuste optische Geräte für die industrielle Fertigung zu entwickeln.

Das so entstehende Design muss einer Vielzahl von Anforderungen gerecht werden, darunter Bauteilkosten, Herstellungskosten und -zeitplan, Montagekosten und -zeitplan, mechanische Zuverlässigkeit, Wartungsaufwand, Größe, Gewicht, Verpackung und Versand, einfache Ausrichtung und optische Leistung.

Optomechanisches Design ist nicht dasselbe wie das Design eines optischen Systems auf einem optischen Tisch, bei dem das Ziel lediglich darin besteht, einen Prototyp der Optik zu entwerfen oder einen neuen Bereich der optischen Wissenschaften zu erforschen. Bei der Optomechanik geht es um den mechanischen Aspekt der Produkte, die außerhalb eines Optiklabors verwendet werden, in der Regel von Personen, die keine Optikingenieur*innen oder Forscher*innen sind. Angefangen von der Kamera in Ihrem Smartphone bis hin zu den Spiegeln und Linsen im James-Webb-Weltraumteleskop – für alles ist eine umfangreiche Optomechanik erforderlich, um sicherzustellen, dass das gesamte Produkt alle Designziele erfüllt oder übertrifft.

Die 5 Schritte des optomechanischen Designs

Sobald der Lichtpfad für das optische Gerät definiert und mit einem Tool wie der Design- und Analysesoftware Ansys Zemax OpticStudio für optische Systeme entworfen und ausgearbeitet wurde, kann der optomechanische Designprozess beginnen, wobei die optische Geometrie als Ausgangspunkt dient.

Jedes optische Gerät kommt mit eigenen Anforderungen und Designschritten, die meisten Schritte fallen jedoch in eine der folgenden fünf Kategorien.

1. Materialauswahl

Der erste Schritt besteht darin, das Material zu definieren, das für die Fertigung der optischen und mechanischen Teile im System verwendet wird. Linsen können aus Glas oder Polymeren hergestellt werden, während es für Spiegel und mechanische Komponenten verschiedene Materialoptionen gibt.

Da Unterschiede beim Wärmeausdehnungskoeffizienten Probleme bei Ausrichtung, Materialspannung und Materialermüdung verursachen können, ist es wichtig, Materialien mit einem ähnlichen Wärmeausdehnungskoeffizienten (CTE) zu wählen. Aluminium und Edelstahl sind beliebte Materialien für Strukturbauteile. Glas oder kohlenstoffgefüllte Polymere können ähnliche Eigenschaften bei einem geringeren Gewicht aufweisen, und Verbundwerkstoffe können eine sehr hohe Steifigkeit und einen niedrigen CTE bieten. Selbst bei der Verwendung handelsüblicher Komponenten müssen Konstrukteur*innen die Materialien kennen, die in diesen Unterbaugruppen verwendet werden.

Nachdem die Basismaterialien definiert wurden, müssen Ingenieur*innen festlegen, welche Nachbearbeitung angewendet werden soll. Bei der Materialnachverarbeitung kann es sich um Beschichtungen, Anodisierungen, Oberflächenbearbeitung oder Wärmebehandlung handeln. Jeder Schritt beeinflusst die mechanischen und optischen Eigenschaften der behandelten Teile.

Ein weiterer Faktor bei der Materialauswahl ist das Material, das für Klebstoffe und Verbindungselemente im Design verwendet wird. Thermische Abweichungen in Verbindungselementen und dem Material, das sie verbinden, können zu einer erheblichen Belastung führen. Ungeeignete Klebstoffe können ausgasen und optische Oberflächen beschlagen – und wenn sie nicht stark genug für die Anwendung sind, können die Linsen, die sie halten, falsch ausgerichtet werden.

2. Strukturelles Design

Damit ein optisches Design ordnungsgemäß funktioniert, müssen die Komponenten im Lichtpfad in ihrer nominalen Ausrichtung und Position bleiben. Ein optomechanischer Designer muss entscheiden, welche mechanischen Komponenten am besten für die einzelnen optischen Komponenten geeignet sind und wie die mechanische Struktur zu einer Baugruppe verbunden wird. Das Ermitteln von Toleranzen spielt in diesem Schritt eine wesentliche Rolle.

Wenn optische Merkmale eine kontrollierte Bewegung während des Betriebs erfordern, müssen außerdem Betätigungsmechanismen ausgewählt und ausgelegt werden. Zu den Standard-Betätigungsmethoden gehören Gewinde- und Kugelrollspindeln, Präzisions-Gewindeschnittstellen, Schwingspulen und Magnetschalter. Präzisionsgetriebe, Nocken und Elektromotoren können ebenfalls Teil von Betätigungsvorrichtungen sein. Bei der adaptiven Optik wird ein Spiegel durch mechanische Aktoren verformt, um seine optischen Eigenschaften zu ändern, wodurch optische Abweichungen korrigiert werden.

Die meisten Objekte, die zum strukturellen Design gehören, halten oder bewegen Optiken, aber einige schirmen die Optiken auch vor Verschmutzung, thermischer Belastung und unerwünschtem Außenlicht ab. Röhren, Umlenksegmente und Gehäuse sind einige der typischen Komponenten, die zum Schutz der optischen Bahn verwendet werden.

Gewicht und Größe spielen ebenfalls eine wichtige Rolle in diesem Teil des Designprozesses. Das strukturelle Design beginnt mit der Anordnung der optischen Komponenten und des Gehäuses, in die das Gerät passen muss, unter Berücksichtigung der Masse. Ingenieur*innen bewerten äußere Belastungen in Form von Kräften, Beschleunigungen und Temperaturschwankungen, um festzustellen, wie stark sich die einzelnen Komponenten bewegen oder verformen könnten – und um sicherzustellen, dass sich die Struktur nicht dauerhaft verformt oder gar bricht. Darüber hinaus ändern sie das Design, um unerwünschte Verunreinigungen wie Staub, Chemikalien, Feuchtigkeit und Licht fernzuhalten.

Ein weiterer Aspekt des Strukturentwurfs ist das Wärmemanagement. Lichtquellen wie Laser erzeugen oft Wärme, und Sensoren haben in der Regel sehr spezifische Betriebstemperaturbereiche. Beides müssen innerhalb der zulässigen Temperaturgrenzwerte gehalten werden, und manchmal ist eine passive, aktive oder kryogene Kühlung erforderlich.

3. Entwurf der Schnittstelle zwischen Linse und Befestigungsmechanismus

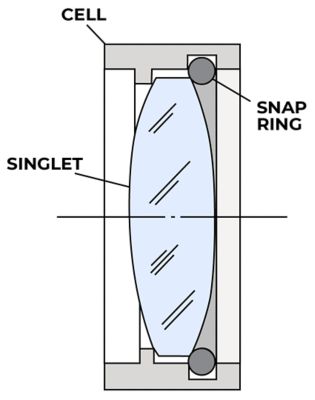

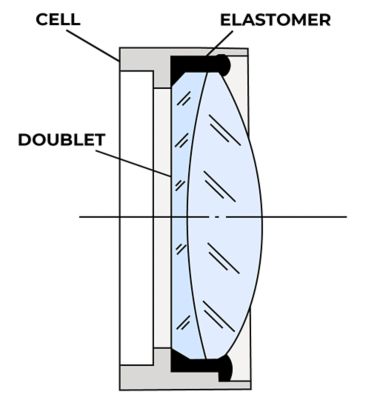

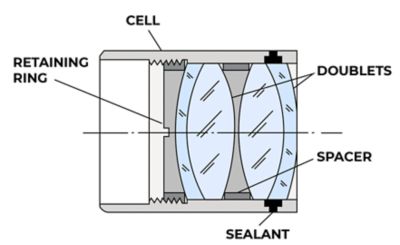

Sobald die Designteams entscheiden, wie die Optik gehalten oder positioniert werden soll, müssen sie festlegen, wie die einzelnen Linsen mit der Struktur verbunden werden. Das Design der optischen Linsenhalterung ist ein einzigartiges mechanisches Problem, das mit bewährten Methoden gelöst wird. Fixierungsvorrichtungen wie Sicherungsringe, Sprengringe, Abstandsringe, Ringflansche und Kantenhalterungen haben jeweils ihre Vor- und Nachteile. Ingenieur*innen müssen Belastung, Kosten und optische Toleranzen aller Ansätze verstehen, um den richtigen Ansatz zu wählen.

Das Schnittstellendesign zwischen Linse und Halterung ist oft ein interaktiver Prozess zwischen dem Linsendesigner und dem Maschinenbau-Spezialisten. Dies liegt daran, dass viele Befestigungssysteme von der Krümmung und der polierten optischen Präzisionsoberfläche der Linse abhängen, damit die Position der Linse in axialer Richtung fixiert werden kann und so zu verhindern, dass die Linse sich von der optischen Achse wegdreht.

Die hohe Präzision jeder Oberfläche ermöglicht eine präzise Positionierung. Die niedrigeren Toleranzen am geschliffenen Rand oder an der Fase sind weiter und eignen sich weniger gut für die Fixierung von Linsen. In einigen Designs dienen Elastomere oder Klebstoffe als Schnittstelle zwischen der Linse und der unterstützenden Hardware.

Sprengring-Technik

Linsenhalterung durch Elastomer

Beispiel für ein Okular mit festem Fokus

4. Schnittstellendesign sonstiger optischer Komponenten

Ein effektives Design umfasst auch die Definition der optomechanischen Kontaktfläche für die Komponenten, die keine Linsen sind. Optische Quellen und Detektoren sind ein wichtiger Teil des Lichtwegs, und ihre Position im Verhältnis zu anderen Komponenten ist entscheidend. Sie werden oft auf einer Leiterplatte (PCB) montiert oder befinden sich in einem eigenen Gehäuse, sodass Ingenieur*innen ihre Montageanforderungen verstehen und das Design entsprechend anpassen müssen.

Während es sich bei Linsen um dünne Zylinder handelt, können Spiegel und Prismen eine Vielzahl von Formen haben, was für die Ingenieur*innen wiederum die Befestigungsmöglichkeiten bestimmt. Spiegel reagieren besonders empfindlich auf Verzerrungen, weswegen ihre Befestigungssysteme zumeist darauf abzielen, ein Verbiegen der Spiegel zu vermeiden. Prismen sind oft sperrig und reagieren sehr empfindlich auf den Winkel ihrer optischen Oberflächen zur Lichtachse. Klemmen und Schrauben sind gängige Montageschemata für diese Arten von Komponenten, ebenso wie Klebstoffe oder Elastomere.

5. Design mit Rücksicht auf Kosten, Fertigungsmöglichkeit, Montage und optische Ausrichtung

Die letzte Kategorie der Konstruktionsaufgaben untersucht, wie viel unterschiedliche Konstruktionslösungen kosten, wie sie sich auf die Fertigung des optischen Systems, die Montage und die Ausrichtung der optischen Komponenten auswirken. Alle diese Faktoren beeinflussen die gesamte kommerzielle Lebensfähigkeit des Produkts, das das optische System verwendet.

Das Designteam sollte mit Fertigungs- und Qualitätsingenieur*innen kooperieren, um nicht nur die Kosten für jedes Teil in der Baugruppe zu senken, sondern auch vorbereitende Prozesse für die automatisierte und wiederholbare Reinigung, Montage, Ausrichtung und Fixierung der Position der optischen Komponenten zu erstellen. Darüber hinaus kann der Export der Konstruktion in PanDao dazu beitragen, die optimale Fertigungskette und Lieferanten während der Designphase zu identifizieren und so kostengünstige und herstellbare Lösungen zu gewährleisten.

Die Rolle der Optomechanik im optischen Designprozess

Bei größeren Projekten arbeiten Teams aus Mechanik-, Optik- und Optomechanik-Ingenieur*innen zusammen, um die Optomechanik in den Designprozess zu integrieren. In kleineren Teams müssen Ingenieur*innen einen multidisziplinären Ansatz verfolgen und das optische und mechanische Verhalten verstehen.

Der typische Auslegungsablauf eines optischen Systems, einschließlich Optomechanik, lässt sich in folgende Schritte untergliedern:

- Optisches Design

Der erste Schritt besteht darin, die optischen Komponenten im System zu optimieren, wie Linsen, Spiegel, Prismen, Quellen, und Detektoren. In diesem Schritt definieren Ingenieur*innen Eigenschaften, Form, Position und relative Position jeder optischen Komponente. Anschließend berechnen sie die optische Leistung, prognostizieren, wie sich das Licht ändert, während es die optischen Elemente durchläuft, und variieren die Geometrie und Positionen, bis die optische Leistung die Konstruktionsanforderungen erfüllt.

- Design optomechanischer Systeme

Das optomechanische Gesamtdesign konzentriert sich auf den Entwurf der Struktur, die diese Komponenten hält, ihre mechanische Bewegung steuert, wenn sie während des Betriebs betätigt werden müssen, oder sie vor der äußeren Umgebung und Streulicht schützt. Das Team für das optomechanische Design ist auch bestrebt, Kosten zu berechnen und zu minimieren, die Fertigungsmöglichkeiten zu maximieren sowie Montage- und Ausrichtungsanforderungen zu berücksichtigen.

- Optomechanische Belastung und Reaktion

Ingenieur*innen legen Umweltlasten wie Schwerkraft, Temperaturänderung, Vibration, Beschleunigung und sonstige einwirkende Kräfte bezüglich Montage und Betrieb fest. Anschließend berechnen sie, wie die mechanische Struktur reflektiert und wie die optischen Komponenten verformt oder aus ihrer nominalen Position verschoben werden.

- Beurteilen der Auswirkungen auf das optische Design

Die optische Leistung wird im Anschluss mit den verzerrten oder verschobenen optischen Komponenten neu bewertet, um festzustellen, ob die Leistung noch innerhalb des zulässigen Bereichs liegt.

- Wechselwirkung zwischen optischem und optomechanischem Design

Wenn die resultierende optische Leistung nicht innerhalb der zulässigen Werte liegt, passen die Ingenieur*innen abwechselnd die optische und optomechanische Gestaltung an, bis Kosten und optische Leistung akzeptabel sind. Genaue und zeitnahe Simulationen, aussagekräftige Testdaten und klare Kommunikation zwischen den verschiedenen Disziplinen fördern Effektivität und Effizienz der Iterationen.

Die Herausforderungen der Optomechanik meistern

Finanzielle und zeitliche Auswirkungen jeder Designoption müssen minimiert werden, während die Leistung des optischen Systems weiterhin innerhalb akzeptabler Werte bleiben muss. Diese Vorgabe ist die grundlegende Herausforderung der Optomechanik.

Optische Designüberlegungen dominieren in Laborsituationen, in denen eine Steckplatine von Hand erstellt und geändert werden kann. Beim Einsatz in einem Produkt müssen Ingenieur*innen jedoch widersprüchliche Anforderungen berücksichtigen, wenn sie das Design zu einer optimalen Lösung führen wollen. Erfolgreiche Teams nutzen einen robusten Designprozess in Kombination mit Simulationen, um diese Herausforderungen zu meistern.

Ein kooperativer, multidisziplinärer und iterativer Designprozess

Die Branche hat die Unterdisziplin der Optomechanik entwickelt, um dem Bedarf an einem iterativeren und multidisziplinären Designprozess zu entsprechen. Vor Einführung dieser Disziplin entwickelten Optikingenieur*innen ein optisches Design und leiteten es an ein mechanisches Entwicklerteam weiter, das ermitteln musste, wie die Optik gehalten, bewegt und geschützt werden konnte. Dieser unzusammenhängende Ansatz führte oft zu einer Konstruktion, die nicht den optischen Spezifikationen entsprach, oder zu kostspieligen Korrekturen am Ende des Designprozesses.

Um dieses Problem zu lösen, bilden Unternehmen interdisziplinäre Teams mit Ingenieur*innen, die die einzigartigen mechanischen Aspekte von optischen Systemen und die Grundlagen der Optik verstehen, um beide Bereiche bei Konstruktionsentscheidungen zu berücksichtigen. Klare, regelmäßige und exakte Kommunikation ist für den Erfolg eines multidisziplinären Teams entscheidend.

Darüber hinaus muss der Konstruktionsprozess wechselseitig sein, sodass Konstruktionsänderungen in beiden Bereichen bewertet werden können. Es müssen Tools existieren, mit denen Geometrie- und Toleranzinformationen von einer Disziplin zur nächsten und zurück vermittelt werden können. Die Gestaltung eines optischen Systems folgt in der Regel den Standardphasen Konzeption, Vorprüfung und Enddesign, bei denen Iterationen bei jedem Schritt stattfinden. Effektive Teams nutzen Simulation, Prototyping, Tests, Designkontrollen und geeignete technische Dokumentation, um Probleme frühzeitig im Designprozess zu ermitteln und zu beheben.

Simulationsgestütztes optomechanisches Design

Sowohl die optische als auch die mechanische Simulation spielen eine wichtige Rolle bei der Bewältigung der Herausforderungen der Optomechanik. Durch das Erstellen einer virtuellen Darstellung der Konstruktion können Ingenieur*innen schnell die Leistung der Konstruktion aus optischer und mechanischer Perspektive sowie die Interaktion beider Komponenten verstehen.

Ein typischer Simulations-Workflow für das optomechanische Design übernimmt die aus einer optischen Simulation abgeleitete Geometrie und leitet sie an mechanische Designtools weiter, von denen die Montage- und Gehäusekonstruktion spezifiziert wird.

Ingenieur*innen verwenden Simulationspakete zu Struktur, Kinematik, CFD (Computation Fluid Dynamics, rechnergestützte Strömungsdynamik) und Thermik wie die Software Ansys Mechanical zur strukturellen endgültigen Elementanalyse, die die Finite-Elemente-Analyse (FEA) zur Simulation verschiedener Aspekte des mechanischen Designs nutzen. Sie wenden dann Umgebungslasten wie Kräfte, Beschleunigung, Stöße, Vibrationen und Temperaturänderungen an und berechnen, wie die Baugruppe reagiert.

Sobald die Simulation einen Schätzwert dafür ausgegeben hat, wie sich das System unter Belastung verhält, geben die Ingenieur*innen die physischen Verzerrungen und die berechneten Toleranzen an das optische Simulationstool weiter, mit dem Optikingenieur*innen prüfen, ob die optische Leistung innerhalb akzeptabler Grenzen liegt.

Ein effizienterer Simulations-Workflow verwendet ein Tool wie Zemax OpticStudio für das Design auf Komponentenebene, das sich direkt in Mechanical CAD integrieren lässt und einen Workflow umfasst, der eine wachsende Anzahl an optomechanischen Konstruktions- und Simulationsfunktionen innerhalb der optischen Konstruktionssoftware selbst beinhaltet. Zemax OpticStudio Enterprise erschließt für diesen Arbeitsablauf mit integrierten multiphysikalischen Tools für Last, Anpassung und Visualisierung eine neue Dimension.

Ingenieur*innen können auch optische Design- und Validierungstools auf Systemebene wie die integrierte Optik- und Beleuchtungssimulationssoftware Ansys Speos CAD nutzen, um andere optomechanische Aspekte zu bewerten. Die Software Speos ermöglicht die Bewertung von Streulicht, das von mechanischen Komponenten reflektiert wird, von Lichtblockaden durch optomechanische Komponenten oder von Vignettierung, d. h. der Abschwächung der Sättigung oder der Helligkeit am Rande des Strahlengangs. Eine Validierung auf Systemebene kann auch Qualität und Form des Fokus und der Punktgröße am Detektor betrachten.

Die Zukunft der Optomechanik

Die Optomechanik hat sich in den letzten Jahren rasant weiterentwickelt, um der zunehmenden Verwendung von optischen Systemen in einer Vielzahl von Branchen Rechnung zu tragen. Diese Branchen zählen auf mehrere Kameras und andere Sensoren für:

- Verbraucherprodukte

- Medizinische Geräte

- Fotografie

- Messtechnik

- Optische Kommunikation

- Fertigungsautomatisierung

- Internet der Dinge (IoT)

- Erdbeobachtung

- Luft- und Raumfahrt und Verteidigung

- Fahrzeugsensoren

- Autonome Systeme, Lidar und optische Kameras

- Wissenschaftliche Instrumente

- Astronomie

Neue Fortschritte in den Fertigungsmethoden, Verbesserungen in der Materialwissenschaft, Miniaturisierung und größere Rechenressourcen, die die Verarbeitung und Speicherung von optischen Informationen bewältigen können, treiben diese sich weiterentwickelnde Liste von Anwendungen voran.

All diese Änderungen führen zu Verbesserungen der Optomechanik.

Dies sind einige Trends, die Ingenieur*innen kennen und auf die sie sich vorbereiten sollten:

Kontinuierliche Miniaturisierung

Verbesserungen in Materialien und Herstellungsverfahren reduzieren das Format optischer Baugruppen und der sie unterstützenden Optomechanik auf immer kleinere Größen. Je kleiner die Teile werden, desto komplexer und präziser müssen die Strukturbauteile sein.

Kleinere Designs reagieren zudem empfindlicher auf Temperaturänderungen. Durch die Miniaturisierung werden auch physischen Tests erschwert, wodurch der Bedarf an Simulationen für praktisch prototypische optomechanische Konstruktionen erhöht wird.

Entwicklung der adaptiven Optik

Die aktive Veränderung der Form und damit der optischen Eigenschaften von Linsen und Spiegeln ist eine vielversprechende Möglichkeit, Verzerrungen durch mechanische und thermische Belastungen auszugleichen. Diese Echtzeiteinstellungen erfordern eine hervorragende Steuerungssoftware in Verbindung mit einer schnellen und präzisen elektromechanischen Umsetzung.

Die richtige Konstruktion effektiver und kostengünstiger adaptiver Optik erfordert ein bewährtes optisches Designverfahren mit einem starken optomechanischen Arbeitsablauf.

Additive Fertigung

Durch die Verwendung von additiver Fertigung (Additive Manufacturing, AM), auch 3D-Druck genannt, erhalten Konstrukteur*innen im Bereich der Optomechanik neue Gestaltungsfreiräume für die Erstellung komplexer Geometrien, die die mechanische Robustheit und das Wärmemanagement erheblich verbessern können.

AM ermöglicht die Erstellung komplexer Baugruppen als Einzelteile oder die Integration der Kühlung in die Struktur. Moderne AM-Systeme können hochpräzise Metall-, Polymer- und kohlenstoffgefüllte Polymerteile erstellen.

Anspruchsvollere Betriebsumgebungen

Die wachsende Anzahl an Anwendungen mit optischen Systemen bedeutet auch, optische Instrumente in schwierigen Umgebungen zu betreiben. Temperaturschwankungen und Lasten nehmen zu, da sich die Geräte nicht mehr in einer kontrollierten Umgebung befinden.

Ein gutes Beispiel dafür sind Optikanwendungen in autonomen Fahrzeugen. Automobildesigner*innen fügen mehr Kameras und Lidar-Sensoren hinzu, die starke Vibrationen und extreme Temperaturen erkennen.