THEMENDETAILS

Was ist ein Falltest?

Ein Falltest ist eine kontrollierte Studie darüber, was mit einem Produkt passiert, wenn es aus einer bestimmten Reihe von Fallhöhen und -Ausrichtungen auf eine harte Oberfläche fällt. Die Ingenieur*innen messen nach jedem Test die Stärke des Aufpralls, die Auswirkung auf die Funktionalität und alle kosmetischen Schäden. Sie verwenden diese Informationen, um entweder die Konstruktion zu verbessern oder festzustellen, ob die Konfiguration akzeptabel ist.

Obwohl die meisten Menschen mit dem Testen elektronischer Konsumgüter wie Mobiltelefone vertraut sind, setzen Ingenieur*innen Falltests in einer Vielzahl von Branchen ein, darunter Luft- und Raumfahrt, Konsumgüter, schwere Maschinen, medizinische Geräte und sogar Atommaterialtransport.

Das Ziel jedes Falltests ist es, sicherzustellen, dass das Produkt und die Verpackung so gestaltet sind, dass es eine angemessene Anzahl von Stürzen sicher übersteht, ordnungsgemäß funktioniert und keine kosmetischen Schäden erleidet. Neben den physikalischen Tests verwenden die meisten Unternehmen Simulationen, um Falltests zu einem früheren Zeitpunkt im Konstruktionsprozess und zu geringeren Kosten virtuell durchzuführen.

Falltests untersuchen potenzielle Produktschäden in zwei Eigentumsbereichen. Der erste erfolgt während des Transports und der Lagerung vor der Verwendung, und der zweite ist, wenn das Gerät verwendet wird. Das Produkt befindet sich in der Regel während der Vorbenutzungsphase in irgendeiner Art von Verpackung. Daher wird ein Falltest durchgeführt, um die Haltbarkeit der Verpackung zu bewerten. Es wird dann eigenständig getestet, um zu sehen, was passiert, wenn Endbenutzer*innen es fallenlassen.

Richtlinien für effektive Falltests

Der Schlüssel zu effektiven und informativen Falltests ist die Einrichtung eines Falltests, der Branchenstandards entspricht, dem Konstruktionsteam nützliche Informationen liefert und die Validierung der Verpackung und des Produktdesigns ermöglicht.

Ziele für Falltests

Der erste Schritt in einem Falltestprojekt besteht darin, die Ziele der Tests festzulegen. In einigen Fällen besteht das einzige Ziel darin, die erforderlichen Standards von Versendern wie FedEx oder Distributoren wie Amazon oder Sam’s Club zu erfüllen. In anderen Fällen nutzen Konstruktionsteams die Testdaten, um das Produkt- oder Paketdesign zu optimieren. Die Ziele sollten klar dokumentiert und zur Entwicklung des Testplans verwendet werden.

In Falltests verwendete Variablen

Produkte können aus einer unendlichen Anzahl von Höhen, mit vielen unterschiedlichen Ausrichtungen und unter einer Vielzahl von Umweltbedingungen fallen gelassen werden. Dies sind alle Variablen, die von Standards oder vom Konstruktionsteam definiert werden können. Ein effektiver Falltest sollte klare Definitionen der folgenden Variablen enthalten:

- Fallhöhe: Die Schwerkraft beschleunigt ein Objekt im freien Fall, so dass die Fallhöhe die Geschwindigkeit des Prüfkörpers bestimmt, wenn es auf die Aufprallfläche trifft, und somit die Energie des Aufpralls.

- Produktausrichtung: Wenn ein Gegenstand auf einer Ecke oder Kante aufschlägt, konzentriert sich die Belastung auf den Gegenstand, und der Schaden ist größer, als wenn er auf einer großen, ebenen Oberfläche aufschlägt. Deshalb umfassen Falltests mehrere Ausrichtungen.

- Anzahl der Stürze: Ein Produkt oder Paket kann ein oder zwei Stürze überstehen, aber jedes Mal, wenn es einen Aufprall erfährt, kann zusätzlicher Schaden anrichten. Viele Tests haben eine Spezifikation für die Anzahl der Stürze, die ein Objekt in verschiedenen Höhen überleben muss.

- Material der Aufprallfläche: Das Material der flachen Aufprallfläche wirkt sich erheblich auf die Energiemenge aus, die auf den abfallenden Gegenstand übertragen wird. Einige gängige Oberflächen für Falltests sind Beton, polierter Beton, Stahl, Sperrholz auf Beton und Vinylfliesen auf Beton.

- Temperatur und Luftfeuchtigkeit: Eine wichtige Variable, insbesondere bei Kartonverpackungen, ist die Temperatur und die Luftfeuchtigkeit in der Prüfzelle. Beide Variablen steuern die Materialeigenschaften des Produkts, der Verpackung und der Falloberfläche.

Normen für Falltests

Es gibt eine Vielzahl von Normen für Falltests. Einige werden von Industrien bestimmt, andere von Unternehmen, die Produkte versenden oder vertreiben, und andere von internationalen Normungsgruppen. Einige der häufigsten sind:

- ASTM D5276: Standardtestmethode für Falltests von beladenen Behältern durch freien Fall

- ASTM D7386: Standardverfahren für Leistungstests von Verpackungen für einzelne Paketzustellungssysteme

- ISTA 3A: Paketzustellungssystem Sendungen bis zu 70 kg (150 lb) oder weniger

- ISO 2248: Vertikale Stoßprüfung durch Fallenlassen

- IEC 60068-2-31: Tests - Test Ec: Stöße bei rauer Handhabung, hauptsächlich für Geräteproben

- MIL-STD-810G 516.6: Überlegungen zur Umwelttechnik und Labortests: Tests: Schock

Falltestgeräte

Bei vertikalen Falltests wird in der Regel ein kleiner Satz von Testgeräten verwendet, um den Test durchzuführen und die Ergebnisse zu messen. Testplaner sollten Geräte festlegen, die Größe und Masse der Testobjekte verarbeiten, die Eingabevariablen für den Test genau messen und die erforderlichen Daten aus dem Test erfassen können.

Falltestgerät

Ein Falltestgerät [Drop Tester] wird verwendet, um das Testobjekt unter Verwendung der gewünschten Parameter für Höhe, Ausrichtung und Aufprallfläche durchgängig fallen zu lassen. Es besteht aus einer Aufprallfläche und einem Mechanismus, der das Testobjekt in der gewünschten Höhe und Ausrichtung hält und dann freigibt. Die meisten Maschinen automatisieren das Heben und Freigeben des Prüfkörpers.

Drehtrommel-Falltestgerät

Kleine elektronische Komponenten und Geräte wie Mobiltelefone werden mit einem Drehtrommel-Falltestgerät getestet. Das Testobjekt wird in eine Trommel gelegt, die sich dreht und das Testobjekt wiederholt hebt und fallen lässt. Unternehmen verwenden diese Art von Ausrüstung, um zu überprüfen, ob jede mögliche Fallausrichtung durch Tests überprüft wird.

Beschleunigungsmesser

Beschleunigung ist eine wichtige Information, die Ingenieur*innen benötigen, um zu verstehen, welche Lasten ein Produkt während eines Aufpralls sieht. Tester verwenden Beschleunigungsmesser, um die Beschleunigung in der Verpackung und an wichtigen Stellen des Produkts zu messen.

Optische Inspektoren

Ingenieur*innen müssen auch die kosmetischen Schäden und physikalischen Verformungen des Testobjekts nach dem Aufprall kennen. Dies kann durch Sichtprüfung durch einen Techniker mit verschiedenen kalibrierten Messgeräten, durch hochwertige Kameras oder durch optische Lichtscans erfolgen, um die verformte Oberfläche zu erhalten.

Produkttestvorrichtungen

Wenn die Produktfunktionalität eine der Testanforderungen ist, werden Prüfvorrichtungen verwendet, um Funktionstests zu automatisieren.

Typische Schritte bei einem Falltest

- Planung: Testingenieur*innen verwenden Ziele, Produktspezifikationen und Industrie- oder Unternehmensstandards, um die effizientesten Tests zu planen, die alle Anforderungen erfüllen.

- Gerätekalibrierung und -Einrichtung: Die Falltestausrüstung sollte kalibriert und für die Tests konfiguriert werden. Dazu gehört auch die Berücksichtigung von Sicherheitsbedenken und die Implementierung von Automatisierung und Datenerfassung bei Bedarf.

- Probenvorbereitung: Die Techniker*innen müssen dann das Testobjekt selbst vorbereiten. Dabei kann es sich um einen Prototyp der Verpackung und des Produkts oder um Proben handeln, die aus der Produktion für Tests entnommen wurden. Beschleunigungsmesser sind angebracht, und Markierungen werden nach Bedarf angebracht. Die Masse sollte ebenfalls in dieser Phase überprüft werden.

- Ausführung: Der Test wird mit dem Testgerät durchgeführt, wie im Falltestplan beschrieben. Es ist wichtig, dass jeder Schritt in der Ausführung konsistent ist und dem Testplan entspricht.

- Inspektion und Analyse: Nach jedem Falltest überprüfen Techniker*innen und Ingenieur*innen das Testobjekt und erfassen Änderungen an Geometrie, kosmetischer oder funktioneller Form. Die Ergebnisse werden auch analysiert, um Daten zu erhalten, die von dem Testteam oder Ingenieurteam benötigt werden.

- Dokumentation und Berichterstellung: Die Ausgabe eines Testprogramms ist ein vollständiger und detaillierter Bericht über die durchgeführten Maßnahmen, die erhaltenen Daten und etwaige Ausnahmen vom Testplan.

5 Vorteile von Falltests

Wenn sich ein neues Produkt in der Entwicklung befindet, konzentriert sich das Ingenieurteam darauf, wie gut es während des normalen Betriebs funktioniert. Dieser normale Betrieb umfasst die Berücksichtigung des Abfalls des Geräts an mehreren Punkten während des Produktlebenszyklus. Falltests sind aus verschiedenen Gründen zu einem wichtigen Bestandteil der Produktqualität geworden, darunter:

1. Sicherheit

Der wichtigste Vorteil von Falltests ist die Produktsicherheit. Wenn die strukturelle Integrität eines Produkts nach einem Fallenlassen versagt, kann es Chemikalien austreten, sich überhitzen, Feuer fangen oder auf eine Weise funktionieren, die Schäden verursachen kann. Konstruktionsteams verwenden Falltests oder Falltestsimulation, um Material und Struktur des Produkts und seiner Verpackung zu optimieren, um die Sicherheitsspezifikationen zu erfüllen.

2. Haltbarkeit und Funktionalität des Produkts

Nach der Erfüllung der Sicherheitsanforderungen besteht das nächste Ziel des Falltests darin, zu überprüfen, ob das Produkt langlebig genug ist, um nach Stürzen ordnungsgemäß zu funktionieren. Was dies bedeutet, hängt vom Produkt ab, das getestet wird. Ein IoT-Sensor kann gebeult und zerkratzt sein, aber solange er weiterhin genaue Daten erfasst, gilt er als funktionsfähig.

Funktionalität wird in der Medizin- und Verteidigungsindustrie von entscheidender Bedeutung, da der Verlust von Fähigkeiten Patienten und Warfightern erhebliche Auswirkungen haben kann. Falltests helfen Konstruktionsteams, ihre Konstruktion auf Haltbarkeit bei einer angemessenen Anzahl von Stürzen zu überprüfen.

3. Kundenzufriedenheit

Der Zustand eines Produkts nach einem Sturz kann einen erheblichen Einfluss darauf haben, wie ein Kunde über ein Produkt und eine Marke denkt, insbesondere wenn die Funktionalität beeinträchtigt ist. Darüber hinaus hat der kosmetische Zustand der Verpackung bei der Lieferung oder des Produkts selbst nach einem Sturz einen erheblichen Einfluss auf die Kundenzufriedenheit. Dellen, Kratzer und Risse beeinträchtigen möglicherweise nicht die Funktionalität, wirken sich aber negativ auf den Eindruck des Kunden aus.

Falltests können nicht nur solche Schäden vermeiden, sondern auch das Konstruktionsteam bei der Zusammenarbeit mit Marketing und Kundensupport dabei unterstützen, die Erwartungen der Endbenutzer*innen hinsichtlich eines überlebensfähigen Sturzes festzulegen.

4. Reduzierung der Kosten für Größe, Material, Versand und Lagerung

Die einfache Möglichkeit, ein Produkt aus verschiedenen Höhen im freien Fall zu überleben, besteht darin, der Verpackung und dem Produkt selbst Material hinzuzufügen. Dies erhöht jedoch die Gesamtkosten des Produkts, da die Kosten für Material, Versand und Lagerung steigen. Falltests helfen Ingenieur*innen zu überprüfen, ob ihre Konstruktion für Verpackung und Produkt die Kosten minimiert und gleichzeitig die Anforderungen an den Sturz erfüllt.

5. Reduzierung der Kosten für Ersatz, Reparatur und Garantie

Die Kosten für den Ersatz von Produkten, die während des Versands oder während des Gebrauchs beschädigt wurden, können sich schnell summieren. Falltests können helfen, festzustellen, welche Arten von Stürzen von der Garantie abgedeckt sind und welche Anforderungen für Versender gelten. Darüber hinaus können Falltests die Haltbarkeit und Verpackung des Produkts verbessern, um die potenziellen Kosten zu reduzieren, die mit einem schädlichen Sturz verbunden sind.

Simulation für virtuelle Falltests

Physikalische Falltests sind ein gut verstandener und effektiver Teil der Qualitätssicherung, aber physikalische Tests können erst durchgeführt werden, wenn eine Verpackung konstruiert wurde und eine prüfbare Version des Produkts vorhanden ist. Sie sind auch teuer und zeitaufwändig, ganz zu schweigen von den Kosten, die eine Änderung der Konstruktion so spät im Entwicklungsprozess mit sich bringt. Aus diesem Grund verwenden viele Unternehmen Simulationen, um virtuelle Falltests als Teil des Produktkonstruktionsprozesses durchzuführen, nicht als Schritt nach Abschluss des Prozesses.

Die Ansys LS-DYNA® Software ist in den meisten Branchen das Standardsimulationstool für Falltestsimulation. Es handelt sich um eine Plattform für die Finite-Elemente-Analyse (FEA), die im Zeitbereich löst und Masse, Impuls, komplexe Materialien und komplexe Kontaktbedingungen berücksichtigt – genau das, was Ingenieur*innen benötigen, um Falltests zu simulieren. Simulationen helfen Ingenieur*innen nicht nur, das Fallverhalten ihrer Produkte und ihrer Verpackung zu verstehen, sondern können auch schnell parametrische „Was-wäre-wenn“-Studien durchführen, um diese Konstruktionen voranzutreiben.

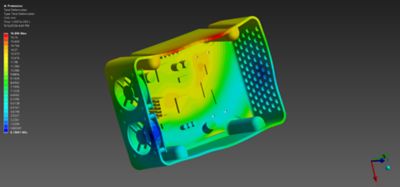

Eine Simulation bietet den zusätzlichen Vorteil, dass Ingenieur*innen die Möglichkeit haben, in die Verpackung oder das Produkt zu schauen und das interne Verhalten während eines Aufpralls über einen bestimmten Zeitraum hinweg zu betrachten. Dies liefert größere Einblicke als ein physischer Test. Ingenieur*innen, die Simulationen für Falltests einsetzen, können an jeder Stelle in ihrer Baugruppe auf Beschleunigungen, Spannungen, Verformungen, Kontaktkräfte, plastische Verformungen und Verschiebungen zugreifen.

Falltestsimulation eines elektronischen Gehäuses mit Ansys LS-DYNA zeigt die Verformung beim Aufprall auf einen starren Boden.

Bei der virtuellen Durchführung von Falltests mit Simulationen sollten Ingenieur*innen die folgenden Best Practices berücksichtigen:

- Erzeugen Sie ein hochwertiges, genaues Netz, indem Sie möglichst hexaedrische (Sechskant-)Elemente, ausreichende Elemente durch die Dicke und bei Bedarf Elemente höherer Ordnung verwenden. Es ist auch wichtig, relativ einheitliche Elementgrößen zu haben. In der Ansys Suite gibt es eine Vielzahl von Netztools, die bei diesem Prozess helfen können.

- Verwenden Sie einen geklebten Kontakt, um Komponenten anzubringen, die im Produkt miteinander verbunden sind, und verwenden Sie Reibungskontakt, um Oberflächen darzustellen, die während eines Aufpralls relativ zueinander gleiten könnten. Es gibt eine Vielzahl von Tools zum Herstellen und Verwalten von Kontaktverbindungen in der LS-DYNA-Software.

- Nutzen Sie in jeder neuen Version neue Funktionen der LS-DYNA-Software. Funktionen wie Multi-Case-Modellierung, Kartonmaterialien und neue Vernetzungstools verbessern die Funktionalität und Benutzererfahrung für Falltests.

- Nutzen Sie High-Performance-Computing (HPC) entweder auf Ihrer eigenen Hardware oder im Cloud. Die LS-DYNA-Software unterstützt parallele Multicore-Verarbeitung und ermöglicht so größere Modelle und kürzere Lösungszeiten.

Zukunftstrends bei Falltests

Die Erwartungen von Kunden und Vertriebspartnern ändern sich ständig, was die Technologie und die Erwartungen im Zusammenhang mit Falltests vorantreibt. Nachhaltigkeit hat auch einen erheblichen Einfluss darauf, welche Materialien Produkte verwenden und wie sie verpackt werden.

Hier sind fünf Trends, die Ingenieur*innen bei der Planung ihrer zukünftigen Falltests berücksichtigen sollten.

Nachhaltigkeit

Nachhaltigkeit treibt die größten Veränderungen in den Systemen voran, in denen Produkte verpackt werden. In einigen Fällen wird sowohl von Verbraucher*innen als auch von Einzelhandelspartnern erwartet, dass sie Produkte in ihrer eigenen Verpackung ohne Schutzverpackung für den Versand versenden können. Umweltbelange drängen auch darauf, dass Produkte und ihre Verpackungen nachhaltigere Materialien verwenden und insgesamt weniger Material verwenden.

Kostensenkung

Die Herstellungs-, Verpackungs- und Versandkosten können beträchtlich sein, und Unternehmen suchen ständig nach Möglichkeiten, ihre Kosten überall zu senken. Falltests spielen eine noch wichtigere Rolle – insbesondere die Simulation für Falltests – bei der Unterstützung von Ingenieur*innen bei Konstruktionsänderungen, um die Kosten für Produkte und deren Verpackung zu senken und gleichzeitig sicherzustellen, dass ihre Stoßfestigkeit den Spezifikationen entspricht.

Höhere Nutzererwartungen

Die Benutzer*innen erhöhen ihre Erwartungen an das kosmetische Aussehen von Verpackungen und die Fähigkeit von Produkten, Stürze aus immer größeren Höhen zu überstehen. Ingenieur*innen müssen bereits früh im Konstruktionsprozess simulierte Falltests einsetzen, um diese Erwartungen zu erfüllen und ihren Produkten einen Wettbewerbsvorteil zu verschaffen.

Aussehen im Regal und Erlebnis beim Auspacken

Ein weiterer Bereich, in dem die Erwartungen der Benutzer*innen steigen, ist die Art und Weise, wie Produkte sowohl in physischen als auch in virtuellen Regalen aussehen und wie das Erlebnis beim Auspacken ist. Diese ästhetischen Bedenken werden einen wachsenden Einfluss auf die Konstruktionsmerkmale haben, die für die Stoßfestigkeit erforderlich sind. Auch hier können Ingenieur*innen mit simulierten Falltests die Tools erhalten, die sie benötigen, um optisch ansprechendere Verpackungsdesigns schon früh im Entwicklungszyklus auszuprobieren.

Multiphysik-Simulation

Im Bereich der Simulation gibt es einen starken Impuls, die multiphysikalischen Funktionen in Tools wie LS-DYNA-Software zu nutzen und sie mit Ansys Mechanical™ Software, Ansys Sherlock™ Tool, Ansys Icepak® Software und Ansys Fluent® Anwendungzu koppeln. Dabei wird bewertet, wie sich die Belastung und Verformung durch einen Sturz auf die Leistung und Zuverlässigkeit des Produkts auswirken.