THEMENDETAILS

Was sind flexible Leiterplatten und wie werden sie hergestellt?

Flexible Leiterplatten (PCB) sind eine Art elektronischer Verbindung, die immer beliebter wird. Dieser Ansatz zum Verbinden von Komponenten in einer Schaltung bietet Konstruktionsoptionen und mehr Robustheit. Auch als flexible Elektronik, flexible Leiterplatten, flexible gedruckte Schaltungen (FPCs) oder flexible Schaltungen bezeichnet, basieren die Leiterbahnen der Schaltung auf einem flexiblen Kunststoffsubstrat – in der Regel aus Polyimid, PEEK oder Polyester – und die Komponenten werden auf freiliegende Kupferpads verlötet.

Flexible Leiterplatten können einzelne, doppelte oder mehrere Lagen leitender Kupferschaltungen haben. Da das Substrat flexibel ist, hat es Vorteile gegenüber starren Leiterplatten in der Verpackung.

Der flexible PCB-Markt stieg 2023 auf 21,8 Milliarden US-Dollar und machte damit 30 % des Marktes für alle Arten von Leiterplatten im Wert von 73 Milliarden US-Dollar aus. Flexible Schaltungen unterstützen die gleichen elektronischen Komponenten wie starre Leiterplatten, und ähnlich wie diese gängigere Technologie steuern die Herstellungsprozesse, Materialien und Verpackungen von elektronischen Baugruppen die Konfiguration von flexiblen Leiterplatten.

Der Unterschied ist die Biegbarkeit des Substrats. Konstrukteur*innen müssen diese Faktoren verstehen, um Herausforderungen zu vermeiden und die Vorteile dieser (buchstäblich) flexiblen Methode zur Realisierung von Schaltungsentwürfen zu nutzen.

Aufbau flexibler Leiterplatten

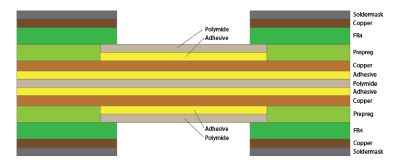

Flexible Leiterplatten bestehen aus Materiallagen, die zur Leitung, Isolierung oder Verklebung verwendet werden. Basierend auf der Anzahl der leitenden Lagen können FPCs in Einzel-, Doppel- oder Mehrlagentypen unterteilt werden.

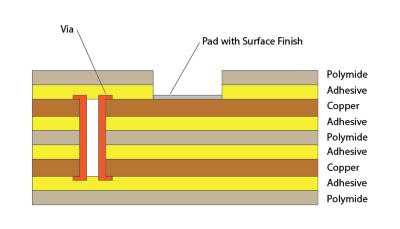

Zusätzlich zu diesen Lagen sind weitere wichtige Merkmale einer flexiblen Leiterplatte Bereiche, in denen die äußere Deckschicht des Isoliermaterials entfernt wird, um Lötpads und kupferbeschichtete Löcher freizulegen, die als Durchkontakte bezeichnet werden und zur Leitung zwischen den Schichten dienen.

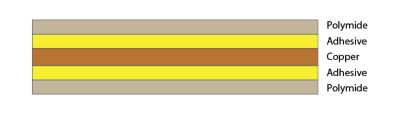

Eine einlagige Konfiguration besteht aus einem flexiblen dielektrischen Substrat, einer Klebeschicht, einer leitenden Schicht, einer weiteren Klebeschicht und einer flexiblen dielektrischen Deckschicht.

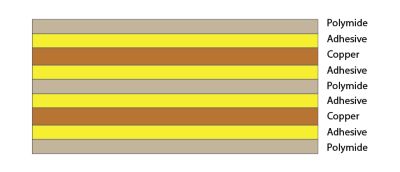

Doppellagige Konfigurationen haben einen Stapel aus Kleber, Leiter, Kleber und Dielektrikum auf beiden Seiten des Basisdielektrikums. Überzogene Durchgangslöcher, die als Durchkontakte dienen, werden zur Verbindung der leitenden Lagen hinzugefügt.

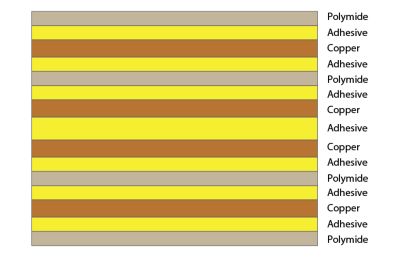

Bei mehrlagigen Konfigurationen wird diese Laminatstruktur mit beliebig vielen Lagen gestapelt, und Durchkontaktierungen können durchgängig oder blind durchgeführt werden.

Flexible Leiterplatten können auch an starren Leiterplatten befestigt werden, indem Lagen in die starren Leiterplatten eingebettet werden. Diese Konfiguration wird als starre Flex-Leiterplatte bezeichnet und ist oft eine Möglichkeit, jedes Format gleichzeitig zu nutzen oder mehrere starre Leiterplatten mit einem flexiblen Stromkreis anstelle von Drähten oder einem Kabelbaum zu verbinden.

Die Vorteile flexibler Leiterplatten machen sie auch zu einer guten Ergänzung für Designs, die High-Density Interconnects (HDIs) verwenden. Mit HDIs können Ingenieur*innen starre, flexible Leiterplatten mit kompakteren Schaltungen, dünneren Schichten und Micro-Vias erstellen, während sie gleichzeitig einen flexiblen Teil im Leiterplattendesign haben.

Der kleinere Formfaktor macht HDIs zu einer guten Wahl für Anwendungen mit komplexen oder engen Verpackungsanforderungen. Die enge Verpackung macht die flexiblen Leiterplatten nicht nur zur bevorzugten Wahl, um größere Designoptionen zu bieten, sondern oft auch zur einzigen Möglichkeit, HDIs mit anderen Komponenten zu verbinden.

Wenn eine Konfiguration hingegen eine starre Platine für eine Komponente wie einen Chip oder einen empfindlichen Sensor erfordert, können diese Komponenten auf einem HDI platziert werden, der mit einem FPC verbunden ist.

Im Folgenden finden Sie eine kurze Beschreibung der Komponenten, die zum Erstellen des Stapels einer flexiblen Leiterplatte verwendet werden.

Flexible Dielektrische Schicht

Dies ist das Grundmaterial einer flexiblen Leiterplatte. Sie definiert die charakteristischen physikalischen Eigenschaften der Baugruppe, insbesondere die Form und Steifigkeit der endgültigen Struktur. Das Substrat besteht in der Regel aus Polyimid (PI) aufgrund seiner Flexibilität, Chemikalienbeständigkeit und vorteilhaften thermischen Eigenschaften.

Ein weiteres beliebtes Material ist Polyester (PET), aber andere dielektrische Polymere können verwendet werden, wenn besondere Eigenschaften erforderlich sind. Die Dicke dieser Schicht liegt in der Regel zwischen 12 μm und 125 μm. Je dicker die Schicht, desto steifer die Struktur. Das Substrat fungiert als Kernschicht und als Isolierschicht, wie eine Lötmaske in starrer Leiterplatte, auf der leitenden Schicht.

Verbindung der Klebeschicht

Die Laminatstruktur verwendet eine Klebeschicht, da die leitende Schicht nicht direkt mit der Grundschicht verbunden ist. Konstrukteur*innen sollten auf die Haftfestigkeit und die maximale Temperatur des Klebstoffes achten, da diese Werte mechanische und thermische Belastung begrenzen.

Leitfähige Schicht

Die leitfähige Schicht des Laminatstapels besteht in der Regel aus Kupfer. Bei Bedarf können jedoch andere leitende Metalle verwendet werden. Bei den meisten Anwendungen wird die Kupferschicht aus einer Folie hergestellt, die mit dem Substrat verbunden und dann geätzt wird, um die gewünschte Schaltung zu erzeugen. Die Metallfolie kann auch in verschiedenen Stärken erhältlich sein. Kupferfolien werden üblicherweise gewalzt, um geschmiedete Kupferfolien herzustellen oder galvanisch abgeschieden. Die Leiterbahnen können auch mit leitfähigen Tinten gedruckt werden.

Beschichtetes Kupfer

Wenn die Konstruktion eine Verbindung durch Schichten erfordert, werden Löcher durch das Laminat gebohrt und mit Kupfer beschichtet, um Durchkontakte zu erzeugen.

Oberflächenfinish

Ein Nachteil von hochleitfähigen Metallen wie Kupfer ist, dass sie leicht oxidieren. Um diesem entgegenzuwirken, wird eine dünne Materialbeschichtung als Oberflächenfinish aufgetragen. Diese Materialien unterstützen auch die Lötverbindung. Die gängigsten Arten von Oberflächenfinish sind chemisch Nickel/Immersionsgold (ENIG), organische Lötbarkeitskonservierungsmittel (OSP), Immersionssilber, Immersionszinn und Gold.

Versteifungen

Manchmal ist eine mechanische Steifigkeit in einem Bereich der flexiblen Leiterplatte erforderlich. Die Versteifung kann ein Stück FR4 sein – das Material, aus dem starre Leiterplatten hergestellt werden – oder eine dickere Schicht Polyimid. Eine FR4-Versteifung wird häufig verwendet, um einen starren Steckverbinder zu stützen oder das Biegen unter einem großen Bauteil zu stoppen, das an den Stromkreis gelötet wurde, um die Belastung der Lötstelle zu verringern.

Vorteile flexibler Leiterplatten

Die Verwendung flexibler Leiterplatten bietet viele Vorteile. Die mechanischen und thermischen Eigenschaften des Substrats eröffnen vielfältige Konstruktions- und Leistungsmöglichkeiten. Die meisten Vorteile ergeben sich aus der Flexibilität der Leiterplattenmaterialien und der Fähigkeit, komplexe Formen mit Laserschneiden einfach zu erstellen. Außerdem hat das Substratmaterial oft bessere thermische Eigenschaften als die Materialien, die in starren Leiterplatten verwendet werden. Die wichtigsten Vorteile sind unten aufgeführt.

Effiziente Raumnutzung

Flexible Leiterplatten sind dünner, können leicht in komplexe Formen geschnitten und so gebogen werden, dass sie sich an der Form des Geräts anpassen, in das sie eingesetzt werden. Insbesondere in starr-flexiblen Schaltkreisen können Komponenten auch in unterschiedlichen Ausrichtungen platziert werden und dennoch verbinden.

Eine produzierte flexible Leiterplatte

Robust in rauen Umgebungen

Das Polymermaterial, das in flexiblen Konstruktionen verwendet wird, ist beständig gegen aggressive Chemikalien. Es kann auch hohen Temperaturen standhalten und verfügt über bessere Fähigkeiten der Wärmeableitung als starre Leiterplatten.

Verbesserte Haltbarkeit

Bei ordnungsgemäßer Auslegung können flexible Schaltkreise einer hohen Anzahl von Biegezyklen standhalten, ohne dass die leitenden Schaltkreise beschädigt werden.

Stoß- und Vibrationsfestigkeit

Die geringere Steifigkeit und Masse führen dazu, dass weniger Energie in eine elektronische Baugruppe mit flexiblen Leiterplatten eintritt und übertragen wird. Außerdem kann das Material erhebliche Belastungen durch Stöße und Vibrationen überstehen.

Weniger Masse

In Anwendungen, bei denen jedes Gramm zählt, bieten flexible Leiterplatten elektronische Schaltungen mit weniger Masse als starre Leiterplatten.

Vereinfachte Baugruppe

Beim Austausch herkömmlicher Kabel oder Kabelbäume können flexible Leiterplatten die Montagekosten erheblich senken. Sie müssen auch nicht mit Schrauben oder Klemmen befestigt werden, sondern können geklebt werden oder in einem Gehäuse schweben.

Herausforderungen mit flexiblen Leiterplatten

Auf den ersten Blick gibt es zahlreiche Gründe, flexible oder starre Leiterplatten zu verwenden. Allerdings sind starre Standardplatinen nach wie vor die dominierende Plattform für elektronische Schaltungen, da viele Anwendungen nicht von einem flexiblen Substrat profitieren. Nachstehend sind die wichtigsten Herausforderungen flexibler Leiterplatten aufgeführt.

Kosten

Die Material- und Herstellungskosten flexibler Leiterplatten sind höher als die der allgegenwärtigen starren Leiterplatten. Diese Kosten werden schließlich sinken, wenn flexible Schaltkreise immer beliebter werden. Die Schwierigkeit, Stackup flexibler Materialien zu schaffen, und der Preis des Grundmaterials werden die Kosten jedoch weiter steigen lassen.

Biegung unter Komponenten und von Leiterbahnen

Der größte Vorteil flexibler Leiterplatten kann auch ein Nachteil sein. Das Biegen des Materials unter einer starren Komponente kann zu einer erheblichen Belastung des Lots führen, das die Komponente an der leitenden Schicht befestigt. Versteifungen sind eine gute Lösung für dieses Problem, aber wenn sie hinzugefügt werden, steigen die Kosten.

Die gleiche Biegung, die Lötverbindungen belastet, kann auch zu einem Ausfall in den leitenden Schaltkreisen führen, wenn bei der Verlegung der Leiterbahnen die Spannungskonzentration nicht berücksichtigt wird. Die ordnungsgemäße Verwendung der Simulation zur Zuverlässigkeit von Elektronik kann Problembereiche in einer Konstruktion identifizieren und die Leiterplattenkonstruktion vorantreiben, um Fehler durch zu starkes Biegen zu vermeiden.

Herausforderungen bei der Fertigung von Flex PCB

Die Konstruktion und Bestückung einer starren Leiterplatte lassen sich ganz einfach automatisieren. Dünne, flexible Schaltungen sind schwieriger innerhalb der Fertigungstoleranzen zu halten, und die Automatisierung der Platzierung und des Lötens von Bauteilen ist schwieriger.

Probleme mit der Signalintegrität

Die Signalintegrität ist die Fähigkeit eines elektrischen Signals, einen Stromkreis ohne Verschlechterung oder Verzerrung zu durchlaufen. Das dünne Material, das in flexiblen Leiterplatten verwendet wird, kann elektromagnetische Störungen (EMS) von einem Stromkreis zum anderen ermöglichen. Außerdem kann das Biegen des Substrats zu Änderungen der Signalreflexion und Impedanzfehlanpassungen führen. Diese Herausforderungen lassen sich durch die Einhaltung guter Konstruktionspraktiken und die korrekte Routing-Methode, die durch die Simulation der Signalintegrität gesteuert wird, überwinden.

Gängige Anwendungen flexibler Leiterplatten

Flexible Leiterplatten finden ihren Weg in eine Vielzahl von Anwendungen, bei denen die Vorteile der Technologie die höheren Kosten überwiegen – und ein optimiertes Design kann die Herausforderungen vermeiden.

Die gängigste Anwendung von flexiblen Leiterplatten findet in elektronischen Geräten für Verbraucher statt, bei denen die Schaltung aufgrund ihrer Form und Größe der Form des Geräts angepasst werden muss, während die Größe so klein wie möglich gehalten wird. Von Taschenrechnern bis hin zu Mobiltelefonen: Designer*innen suchen durch den umsichtigen Einsatz flexibler Elektronik ein ausgewogenes Verhältnis zwischen Leistung und Ästhetik.

Durch den Austausch teurer Kabelbäume durch eine vibrations- und wärmebeständige flexible Leiterplatte, die auch in enge Ecken passt, ist die Technologie ideal für viele Anwendungen in der Automobilindustrie. Ein weiteres Plus für Automobildesigner*innen besteht darin, dass sie Komponenten, die nicht auf derselben Ebene liegen, mit Steckverbindern in ungeraden Winkeln zueinander verbinden können. Diese Vorteile veranlassen Entwickler von Industriesensoren dazu, auch flexible Leiterplatten zu verwenden, um die Komponenten auf effiziente Weise zu verbinden und die Hitze und Vibrationen von Industriemaschinen zu überstehen, die von den Sensoren überwacht werden.

Medizinische Geräte, insbesondere Wearables, sind ebenfalls auf flexible Leiterplatten angewiesen. Dies ist eine ideale Methode, um die Gewichts- und Größenbeschränkungen von Wearables und die Notwendigkeit, sich in die organische Form des menschlichen Körpers einzufügen, zu bewältigen. Da medizinische Geräte immer kleiner und leistungsfähiger werden, entscheiden sich Unternehmen für flexible oder starr-flexible Leiterplatten.

Zukunft der flexiblen Leiterplatten

Zahlreiche Trends in der Elektronikindustrie führen zu einer stärkeren Akzeptanz flexibler Leiterplatten. Der fortwährende Druck auf eine größere Kapazität in kleineren Gehäusen wird Konstrukteur*innen von flachen, starren Leiterplatten wegbewegen, um die Schaltkreise einfach in ihre Geräte zu integrieren.

Anbieter flexibler Technologien arbeiten an neuen Materialien, um eine höhere Leistung zu erzielen. Die zunehmende Akzeptanz wird auch zu niedrigeren Preisen und einer schnelleren Produktion führen, da die Hersteller bessere Fertigungsprozesse und mehr Automatisierung einsetzen. Mehr Lieferanten werden flexible Leiterplattenfertigung anbieten, und Lohnhersteller werden ihre Kapazität zur Montage flexibler Leiterplatten in Geräten erhöhen.

Ein Bereich, der eine stärkere Akzeptanz vorantreiben wird, ist das Wachstum flexibler Displays und immer kleinerer Industrie- und Unterhaltungselektronik. Diese Technologie erfordert den Einsatz flexibler Schaltungen. Ebenso wird der Druck auf leistungsfähigere Computer und mobile Geräte in immer dünneren Gehäusen die Technologie weiter vorantreiben. Schließlich wird die Elektrifizierung von Kraftfahrzeugen flexiblere Schaltungen in engeren und raueren Umgebungen erfordern.

Um diese Zukunft zu verwirklichen, müssen Ingenieur*innen, die mit der Entwicklung von Gehäusen mit flexiblen und starr-flexiblen Leiterplatten betraut sind, häufig widersprüchliche Eigenschaften ausgleichen. Setzen Sie die Ansys-Suite mit Simulationstools ein, um Konstruktionsoptionen zu untersuchen und die optimale Konstruktion zu erreichen. Einige der am häufigsten verwendeten Ansys-Tools zur Unterstützung flexibler Leiterplatten sind:

- Ansys Maxwell®: Der Goldstandard für die Simulation niederfrequenter Elektromagnetik. Leiterplattenentwickler und Elektronikentwickler verwenden Maxwell-Software, um Probleme wie elektromagnetisch induzierte mechanische Vibrationen und induktiv gekoppelte EMS/EMV zu lösen.

- Ansys HFSS™: Als Goldstandard für die Simulation hochfrequenter Elektromagnetik verwenden Ingenieur*innen HFSS-Software, um kostengünstige, leistungsfähige Schaltungslayouts und Antennen auf flexiblen Leiterplatten zu entwickeln.

- Ansys SIwave™: SIwave ist eine dedizierte Software für die elektromagnetische Simulation von Leiterplatten und bietet Benutzer*innen eine schnelle und leistungsstarke Möglichkeit, Geometrie to importieren und Signalintegrität (SI), Leistungsintegrität (PI), elektromagnetische Störungen (EMS), Impedanz und Übersprechen zu modellieren.

- Ansys Icepak®: Der Industriestandard für thermische Simulation und Kühlung von Leiterplatten umfasst die führenden Multiphysik-Solver in einer Benutzeroberfläche, die für die Leiterplattensimulation entwickelt wurde.

- Ansys Sherlock™: Mit Sherlock können Sie verschiedene flexible PCB-Dateiformate importieren. Diese Software bietet mehrere Optionen zur Vorverarbeitung der Datei für Material, Geometrie, Teileinformationen usw. Ein häufiges Szenario ist der Export einer bearbeiteten flexiblen PCB-Datei aus der Sherlock-Software in die Ansys Mechanical™-Software für eine tiefgreifende thermomechanische Analyse.

- Ansys Mechanical: Die Mechanical-Software bietet zusammen mit dem Sherlock-Tool eine robuste Lösung zur Analyse von Zuverlässigkeit und thermomechanischen Aspekten flexibler Leiterplatten.

Es gibt einen Grund dafür, dass viele der anspruchsvollsten flexiblen Leiterplattenkonstruktionen mit Ansys-Simulation vorangetrieben werden: Die Tools sind einfach zu verwenden, arbeiten zusammen und liefern verwertbare Informationen. Informieren Sie sich über die Links in diesem Artikel oder informieren Sie uns über Ihre Bedürfnisse und Herausforderungen. Unsere Ingenieur*innen helfen Ihnen bei der Suche nach der richtigen Lösung.