THEMENDETAILS

- Was ist die Fehleranalyse?

- Wenn ein Produkt einen Fehler aufweist

- Warum kommt es bei Elektronikprodukten zu Fehlern?

- Fehleranalyse im Vergleich zur Ursachenanalyse

- Deshalb ist die Fehleranalyse wichtig

- Welche Verfahren der Ursachenanalyse werden normalerweise verwendet?

- So verhindern Sie Fehler, bevor sie auftreten

- Ansys-Lösungen für die Fehleranalyse

Was ist die Fehleranalyse?

Bei der Fehleranalyse, auch bekannt als Fehleruntersuchung, wird nach den Gründen gesucht, warum ein Fehler aufgetreten ist. Das Ziel dabei ist, die Wurzel des Problems zu identifizieren und die Auswirkungen zu mindern. Bei der Fehleranalyse werden die Umgebung, die den Fehler verursacht hat, der spezielle Mechanismus, der zu diesem Fehler geführt hat, und die Fehlerstelle selbst untersucht.

Bei Elektronikprodukten wird der Fehler durch die Fehleranalyse auf eine Position auf der Leiterplattenbaugruppe (PCBA) eingegrenzt. Anschließend werden die Komponenten oder die Plattenposition näher betrachtet, um die genaue Fehlerstelle zu finden.

Wenn ein Produkt einen Fehler aufweist

Bei jedem Produktfehler muss eine Untersuchung erfolgen, wie es zu diesem Fehler kommen konnte. Zwar ist es auch wichtig, den Fehler zu isolieren, aber hauptsächlich dient der Einsatz der Fehleranalyse dazu, zu verhindern, dass der Fehler erneut auftritt. Wenn Hersteller die zugrunde liegenden Fehlermechanismen und Ursachen kennen, können sie Korrekturmaßnahmen ergreifen, um zu verhindern, dass dieselben Probleme in Zukunft auftreten. Fehler vor Ort oder Rückrufaktionen im Rahmen der Gewährleistung sind für Unternehmen sehr teuer, da sie massive Kosten nach sich ziehen und den Ruf nachhaltig beschädigen können. Auch später auftretende Fehler sind ein Grund zur Besorgnis.

Viele Branchen verwenden Fehleranalysen als Qualitätskontrollmaßnahme (quality control, QC) während ihrer Herstellungs- oder Produktsupport-Prozesse, um potenzielle Fehler zu identifizieren, die Ursache der vom Kunden gemeldeten Fehler zu ermitteln und sicherzustellen, dass Verbraucher qualitativ hochwertige Produkte erhalten. Zu den Branchen, die häufig Fehleranalysen durchführen, gehören die Sektoren Automobil, Luft- und Raumfahrt, Verteidigung, verarbeitendes Gewerbe, Biomedizin, aber Fehleranalyseprozesse können in jeder Branche eingesetzt werden, um herauszufinden, wie und wo etwas während der Fertigung oder vor Ort schiefgelaufen ist.

Warum kommt es bei Elektronikprodukten zu Fehlern?

Es gibt viele Gründe dafür, dass Fehler bei Elektronikprodukten auftreten. In der Regel sind nicht Designprobleme bei der Elektrik die Ursache dafür, sondern die falsche Werkstoffauswahl, ungenügendes Wärmemanagement, Verunreinigung oder Fehler beim mechanischen Design. Der Fehler kann auf eine unerwartete thermale oder mechanische Belastung zurückzuführen sein oder auf eine Belastung, die zwar eingeplant wurde, jedoch unerwartete nachteilige Effekte nach sich zog. In anderen Fällen kann der Grund für den Fehler eine Verunreinigung der Platine, ein unvollständiges Verständnis der Werkstoffeigenschaften oder des Werkstoffverhaltens oder eine gewisse Korrosionswirkung sein.

Es gibt viele verschiedene Fehlerarten und -mechanismen, die einen Fehler auf der PCBA und auf Ebene der Einzelkomponenten verursachen können. Zu den häufigsten Elektronikfehlern gehören:

- Brechen von Drahtbindungen und Liftoff

- Delamination

- Rissbildung bei Kondensatoren

- Die Damage

- Verbindungsfehler

- Ermüdung und Überlastung von Lötstellen.

- Bleifraktur

- Durch Verunreinigungen bedingte Spannungsverluste

- Elektrochemische Migration

- Fehler von leitfähigen anodischen Fasern

- Ermüdung beschichteter Durchgangslöcher

- Pad Cratering und Trace Fracture

Fehleranalyse im Vergleich zur Ursachenanalyse

Fehleranalyse und Ursachenanalyse (Root Cause Analysis, RCA) werden häufig synonym verwendet, aber dies ist nicht ganz richtig. Die Ursachenanalyse beschreibt die allgemeine Problemlösungsmethodik, die sich auf die Ursache eines Fehlers bezieht. Bei der Ursachenanalyse wird versucht, die relevanten Faktoren zu bewerten, die zu einem Fehler beigetragen haben. Dabei können organisatorische Faktoren, interne Kommunikation, Designpraktiken, unzureichende Spezifikationen, die Umgebung, in der das Produkt verwendet wird, werkstoffwissenschaftliche Annahmen und viele andere potenzielle Probleme berücksichtigt werden. Die Fehleranalyse ist eine Kategorie der Verfahren zur Datenerfassung im Rahmen der Ursachenanalyse, die sich auf die systematische Untersuchung von Geräten mit Fehlern konzentriert, um die grundlegende Ursache des Fehlers zu ermitteln und potenzielle Lösungen zu finden, die verhindern, dass sich der Fehler wiederholt. Die folgenden Fragen bilden die Grundlage für eine solide Fehleranalyse:

- Wie lautet die Fehlerart?

- Wie ist der Fehler aufgetreten?

- Wo ist der Fehler aufgetreten?

- Was ist der Fehlermechanismus?

- Wie kann verhindert werden, dass sich der Fehler wiederholt?

Es gibt viele physikalische und chemische Fehleranalysetechniken, die zur direkten Suche nach Fehlern in einem elektronischen System verwendet werden können, darunter:

- Röntgenmikroskopie

- Akustische Mikroskopie

- Rasterelektronenmikroskopie (SEM)

- Optische Mikroskopie

- Energiedispersive Röntgenspektroskopie (EDS)

- Verwendung eines supraleitenden Quanteninterferenzgeräts (SQUID)

- Wärmebildtechnik

- Mechanische Tests

- Dye-and-Pry-Analyse

- Querschnittsanalyse

Gängige Methoden der Ursachenanalyse wie die "Fünf W"- und "Six Sigma"-Methoden nutzen häufig die Fehleranalyse als Datenerfassungstechnik, um Informationen für die aus der Ursachenanalyse resultierenden Maßnahmen zur Fehlerbegrenzung bereitzustellen.

Deshalb ist die Fehleranalyse wichtig

Fehlerhafte Produkte sieht man häufig in den Nachrichten. Sie können schwerwiegende Folgen haben, wie zum Beispiel Batteriebrände bei Elektrofahrzeugen oder Smartphones. Fehlerhafte Produkte sind nicht nur teuer, sie erodieren auch das Vertrauen der Verbraucher*innen.

Die Fehleranalyse bietet Herstellern eine Möglichkeit, dieses Vertrauen durch Korrekturmaßnahmen und kontinuierliche Verbesserung ihrer Produkte aufzubauen, um die Bedürfnisse der Verbraucher*innen zu erfüllen. Wenn unter realen Bedingungen bereits ein Fehler aufgetreten ist, ist es entscheidend, die Ursache für das Problem zu finden und dieses zu beheben, um sicherzustellen, dass die Produkte erneut Marktreife erlangen.

Aber das geht über die Hersteller hinaus. In vielen Sektoren werden die Hersteller mit Komponenten aus verschiedenen Quellen versorgt. Daher stellen Fehleranalysemethoden sicher, dass sie zuverlässig und vertrauenswürdig genug sind, um im Endprodukt verwendet zu werden. Die Fehleranalyse stellt daher unabhängig von der Branche die Stabilität und Zuverlässigkeit der gesamten Fertigungslieferkette sicher.

Welche Verfahren der Ursachenanalyse werden normalerweise verwendet?

Wenn es um die Ermittlung der Ursache eines Produktfehlers geht, kommen in der Regel vier Verfahren der Ursachenanalyse zum Einsatz:

Die fünf W: Diese Methode untersucht Ursache und Wirkung eines Fehlers, um die zugrunde liegende Ursache herauszufinden. Am Anfang steht das Problem, dann folgt eine Reihe von „Warum“-Fragen, um das Produkt und seine Umgebung zu untersuchen, bis eine Antwort gefunden wurde.

Fischgrätendiagramm (Ishikawa): Das Fischgrätendiagramm wurde nach seiner abschließenden Form benannt. Bei diesem Tool wird von der vollständigen Unwissenheit der Umgebung ausgegangen, sodass Techniker*innen andere Faktoren bewerten können, die zu einem Fehler geführt haben könnten, um so die Ursache eingrenzen zu können.

Fehlerbaumanalyse: Bei der Fehlerbaumanalyse wird ein System in seine Komponenten und Subsysteme unterteilt. Dabei wird die Beziehung zwischen einem Fehler eines Subsystems oder einer Komponente und dem Rest des Systems untersucht, um den Fehlerpfad für das übergeordnete System zu ermitteln. Mit Fehlerbaumanalysen wird im Wesentlichen die Position von Fehlern in bestimmten Bereichen untersucht und beurteilt, wie sie sich auf das System im Ganzen auswirken.

Analyse von Fehlerarten und Auswirkungen: Die Analyse von Fehlerarten und Auswirkungen (failure mode and effects analysis, FMEA) erweitert die Fehlerbaumanalyse, indem potenzielle Fehlerarten an jedem Knoten definiert werden und bestimmt wird, wie sie sich auf die Leistung der Subsysteme und des Systems auswirken. Mit der Analyse von Fehlerarten und Auswirkungen werden Fehler bis hin zur Komponenten- und Subsystemebene untersucht sowie die Auswirkungen auf das System im Allgemeinen. Die Analyse von Fehlerarten und Auswirkungen ist detaillierter als die Fehlerbaumanalyse (z. B. bis zum Timing-Verlust auf einem Chip), und es gibt viele Arten dieser Analyse mit unterschiedlichen Spezifikationen für verschiedene Branchen.

So verhindern Sie Fehler, bevor sie auftreten

Herkömmliche Verfahren zur Ursachenanalyse sind zwar hilfreich, doch Zuverlässigkeitsphysik und Zuverlässigkeitstechnik bieten solidere Einblicke in die Ursachen eines Produktfehlers. Sie können in jeder Phase der Produktentwicklung verwendet werden, um Informationen für die Ursachenanalyse bereitzustellen und Fehler zu verhindern, bevor diese auftreten.

Mit der Zuverlässigkeitsphysik lässt sich die Genauigkeit der Fehleranalyse erhöhen. Die Verwendung eines physikbasierten Ansatzes beschleunigt die Bewertung von Fehlerarten und Fehlermechanismen, indem redundante oder sehr unwahrscheinliche Fehlermöglichkeiten ausgeschlossen werden.

Indem Techniker*innen die Physik des Fehlers verstehen, können sie nachvollziehen, wie mechanische, thermische, chemische und elektrische Belastungen in einem Produkt einen Fehler verursachen können. In den meisten Fällen ist ein Fehler nicht auf elektrische Faktoren zurückzuführen. Stattdessen entstehen die meisten Fehlerarten durch thermische Probleme, falsche Werkstoffauswahl, Verunreinigungen und mechanische (sowie elektrische) Ursachen, die mithilfe von Simulationstools auf der Grundlage von Zuverlässigkeitsphysik erfasst werden können, um einen Produktfehler noch vor der Fertigung zu verhindern. So sind beispielsweise Fehler bei thermischen Zyklen ein häufiges Problem bei elektronischen Geräten, deren Auftreten mithilfe der Fehleranalyse leicht gemindert werden kann.

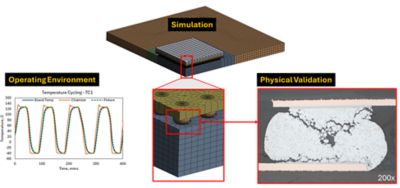

Die Kombination von Simulation und physischer Hardwareanalyse beschleunigt die Fehlerauswertung und hilft Techniker*innen, die Physik des Fehlers zu verstehen.

Ein typischer Simulationsansatz kann aus einer Designprüfung der PCBAs gefolgt von einer Finite-Elemente-Analyse (FEA) bestehen. Mit Simulationsmethoden werden eingehende Werkstoffe und die mechanische Stabilität bewertet, um Fehlerarten zu identifizieren, potenzielle Fehlerarten auszuwerten, für die das System anfällig sein wird, Verunreinigungsschwellenwerte zu bestimmen und Designvarianten zu untersuchen, die die Systemzuverlässigkeit verbessern.

Einige Beispiele aus der Praxis, bei denen dies umgesetzt werden kann, sind:

- Der ideale Temperaturbereich für eine Vergussmasse.

- Die Untersuchung potenzieller Zersetzungsmechanismen in einer Batterie.

- Die Simulation des Lötsystems einer PCBA.

- Die Simulation der Auswirkungen der konformen Beschichtung auf die Zuverlässigkeit der Komponenten.

- Die Betrachtung von Kriech-, Ermüdungs- und diffusionsbasierten Fehlern basierend auf dem grundlegenden Verhalten auf atomarer und molekularer Ebene.

Beispiel aus einer Fallstudie: Ermüdung von Lötstellen

zu den häufigsten Fehlermechanismen in PCBAs gehört die Ermüdung von Lötstellen, die durch thermische Zyklen verursacht wird. Moderne PCBAs bestehen aus einer Kombination vieler verschiedener Werkstoffe, darunter Glasfaserlaminate, Keramik, Polymere, Lot, Silizium und Kupfer, die sehr unterschiedliche Werkstoffeigenschaften aufweisen. Der Wärmeausdehnungskoeffizient ist eine der wichtigsten Eigenschaften, die bei der Auswertung von Fehlern durch die Ermüdung von Lötstellen zu berücksichtigen ist.

Lot wird häufig in elektronischen Gehäusen verwendet, um elektronische Komponenten an Leiterplatten zu befestigen, und es verbindet in der Regel Werkstoffe mit sehr unterschiedlichen Wärmeausdehnungskoeffizienten. Aufgrund von Änderungen in der Betriebsumgebung oder der Verlustleistung der Komponenten durchlaufen PCBAs und Komponenten thermische Zyklen, was dazu führt, dass sich die Werkstoffe unterschiedlich schnell ausdehnen und zusammenziehen. Diese differenzielle Ausdehnung wird vom Lot als Verformung absorbiert und die akkumulierte Kriechdehnung im Lot führt zu Rissen und schließlich zum vollständigen Bruch der Lötkugel.

Die physikalische Analyse der Fehlerproben (unter Verwendung von Verfahren wie elektrischer Prüfung, Röntgen, Ultraschallmikroskopie, Querschnittsuntersuchung mit optischer Inspektion oder SEM und Dye-and-Pry) kann sehr effektiv sein, um das Vorhandensein und die Position von Lötrissen und den Ermüdungsmechanismus des Lots zu bestätigen. Wenn es jedoch darum geht, zu ermitteln, warum der Fehler aufgetreten ist, und Lösungen zur Vermeidung weiterer Fehler vorzuschlagen, wird Simulation zu einem wichtigen Tool. Mit Hilfe von Simulationen können Analyst*innen den Einfluss der Werkstoffe, der Geometrie, der Umgebung, der Befestigungsmethoden und anderer Faktoren, die zur Ermüdung des Lots führen können, berücksichtigen. Die Simulationsergebnisse geben einen Einblick in die Physik, die zum Fehler führen, und ermöglichen es Unternehmen, die Auswirkungen von Änderungen an Design- oder Betriebsbedingungen virtuell zu testen, bevor eine Fehlerbehebung implementiert wird.

Ansys-Lösungen für die Fehleranalyse

Egal, ob mit physischen Analysen und Tests oder Simulationen, die Zuverlässigkeitsphysik ist das Herzstück des Ansys-Ansatzes, wenn es darum geht eine Fehleranalyseherausforderung zu bewältigen. Unser Reliability Engineering Services-Team umfasst Expert*innen in den Bereichen Design for Excellence, Design elektronischer Systeme, Verpackung und Fertigung, die physische Analysen, Tests und Simulationen anwenden, um selbst die schwierigsten Herausforderungen bei der Fehleranalyse zu lösen. Dank jahrelanger Erfahrung beim Design von Elektronik beginnt das Team immer zuerst mit zerstörungsfreien Verfahren zur Ermittlung von Fehlerstellen und -mechanismen.

Die Ansys-Software kann viele elektronische Systeme analysieren, um festzustellen, welche thermomechanischen Probleme in einem modernen Technologieprodukt vorliegen oder bestehen könnten. Die Simulation ist eine leistungsstarke Ergänzung der physischen Verfahren in der Fehleranalyse und bietet zusätzliche Einblicke in die Kräfte und Werkstoffverhaltensweisen, die zu Fehlern geführt haben könnten.

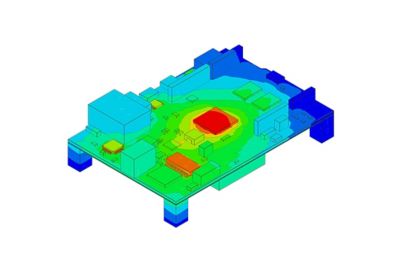

Ansys Sherlock™-Software für die Zuverlässigkeitsvorhersage elektronischer Baugruppen: Wird zur Voraussage von Fehlern basierend auf thermomechanischen Problemen verwendet. Die Sherlock-Software kann das System, auf dem der Fehler aufgetreten ist, in seiner nativen Umgebung simulieren, um somit das Verhalten zu simulieren, das zu dem Fehler geführt hat. Dieser Ansatz der Zuverlässigkeitsanalyse ermöglicht es Techniker*innen auch, Fehlermechanismen in den Komponenten, Platinen und Systemen zu identifizieren, um eine bessere Optimierung für die vorgesehene Anwendungsumgebung zu erreichen. Die Sherlock-Software erstellt Zuverlässigkeitsvoraussagen auf PCBA-Ebene und nutzt Eingaben aus der Ansys Mechanical™-Software und der Ansys Icepak®-Lösung, um die Zuverlässigkeit über die PCBA-Ebene hinaus zu simulieren, z. B. bei der Modellierung des Gehäuses um eine PCBA oder bei der Erstellung eines Kühlsystems, das die Komponententemperaturen senkt.

Simulation mechanischer Schläge, erstellt von der Ansys Sherlock-Software

AnsysMechanical – Strukturelle FEA-Analyse-Software: Bietet Simulationen, die die ungünstigsten Bedingungen in verschiedenen Belastungsszenarien untersuchen, die Elemente des Systems außerhalb der PCBA einbeziehen (z. B. Gehäuse, mechanische Versteifungen und andere übergeordnete mechanische Komponenten des Subsystems). Die Mechanical-Software kann verwendet werden, um die Belastungen der Leiterplatten unter verschiedenen Belastungsbedingungen in komplexen Baugruppen auf Systemebene zu bestimmen. Die Ergebnisse einer Mechanical-Analyse können verwendet werden, um Überlastungsfehler zu identifizieren, oder an die Sherlock-Software übertragen werden, um Zuverlässigkeitsprognosen auf Komponentenebene aufgrund komplexer Belastungs- und Einschränkungsszenarien zu erstellen.

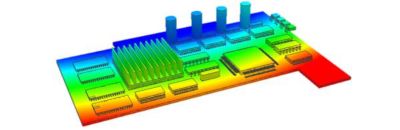

Ansys Icepak-Simulationssoftware für Elektronikkühlung: Bietet eine thermische Analyse, die die Temperaturen verschiedener Komponenten auf einer PCBA unter dem Einfluss verschiedener Kühllösungen untersucht. Die Ergebnisse der Icepak-Analysen können zur Ermittlung von Temperaturen jenseits der zulässigen Komponententemperaturen, zur Bewertung von Abständen für das Derating von Komponenten oder zur Einbeziehung in Sherlock-Analysen für Zuverlässigkeitsvoraussagen auf Komponentenebene verwendet werden.

Elektrothermische Analyse einer Leiterplatte mit der Ansys Icepak-Software

Ansys hat mehr als 3.000 Kunden dabei geholfen, die Ursache von Produktfehlern zu identifizieren und zu beheben sowie mittels Simulation Lösungen zu finden, bevor die Fehler zum Problem werden. Wenn Sie zu einem der mehr als 300 Unternehmen gehören möchten, die Ansys jedes Jahr zur Lösung ihrer technischen Herausforderungen wählen, wenden Sie sich noch heute an unsere Experten für Physik.