-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung.

-

Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung.

-

Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung.

-

Kontakt -

Karriere -

Studierende und Akademiker*innen -

Für die Vereinigten Staaten und Kanada

+1 844,462 6797

ANSYS BLOG

October 27, 2023

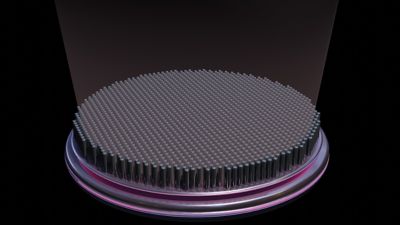

Was ist eine Metalinse und wie funktioniert sie?

Metalllinsen (und Metaoberflächen im Allgemeinen) werden zunehmend als praktikable Lösungen zur Verbesserung der Systemleistung bei gleichzeitiger Verringerung der Systemgröße und des -gewichts in komplexen Bildgebungs- und Beleuchtungsgeräten angesehen. Dies ist darauf zurückzuführen, dass mit einer einzigen Metalinse oft die gleiche Leistung erzielt werden kann, für die sonst mehrere "herkömmliche" optische Komponenten im Gerät erforderlich wären.

Die Entwicklung von Metalinsen, die die Systemanforderungen erfüllen und in großem Umfang hergestellt werden können, ist jedoch nach wie vor eine große Herausforderung. Der Grund dafür liegt zum Teil darin, dass Metalinsen einen Durchmesser von hunderten von Mikrometern haben können, wenn sie in kompakten Geräten wie Bildsensoren und Endoskopen eingesetzt werden, oder sogar einige Zentimeter (oder mehr) betragen können, wenn sie als Ersatz für dickere refraktive Komponenten in Systemen wie Handykameras oder AR (Augmented-Reality)-Headsets eingesetzt werden.

Das solide Design von Metalinsen erfordert eine mehrstufige Multiphysiksimulation, die eine genaue Bewertung sowohl der Linsenleistung in diesem breiten Spektrum von Öffnungsweiten als auch der Leistung der Metalinsen innerhalb eines größeren optischen Systems ermöglicht.

Was ist eine Metalinse?

Eine Metalinse verwendet ein Muster aus "Metaatomen" im Subwellenlängenbereich auf einer dielektrischen Oberfläche, um einfallendes Licht zu manipulieren. Das Metaatom-Muster verändert insbesondere das Phasenprofil des einfallenden Lichtstrahls, sodass dieser gebeugt (umgelenkt) wird. Metaatome sind winzige Strukturen im Nanomaßstab mit unterschiedlichen Formen und Größen, deren Position auf der Linse beliebig sein kann und die dazu dienen, die Lichtinteraktion zu steuern. Der Begriff "Linse" in Metalinse impliziert zwar, dass diese Komponenten wie eine herkömmliche Linse zur Bündelung des Lichts verwendet werden, doch hat sich der Begriff in der Branche etabliert, um eine Vielzahl von Funktionalitäten abzudecken, die durch die Phasenmanipulation ermöglicht werden.

Für diese Phasenmanipulation ist ein großer Unterschied zwischen dem Brechungsindex der Metaatome und dem des umgebenden Materials erforderlich. Welche Werkstoffe für Metalinsen verwendet werden, hängt vom Zielwellenlängenbereich für die jeweilige Anwendung ab, in dem die Werkstoffabsorption minimal ist und die Fertigungstechnologien den Anforderungen an die Funktionsgröße gerecht werden können. So wird Silizium üblicherweise für Nahinfrarot-Anwendungen wie Lidar-Sensoren verwendet, während Titandioxid, Galliumnitrid und Siliziumnitrid für Kameraanwendungen im sichtbaren Wellenlängenbereich eingesetzt werden.

Wie werden Metalinsen hergestellt?

Die Herstellungsmethode bestimmt die möglichen Metaatom-Muster, die in einem Metalinsen-Design verwendet werden können. Derzeit gibt es folgende Herstellungsmethoden:

- Die Elektronenstrahllithografie, bei der ein fokussierter Elektronenstrahl zur Erzeugung von Mustern im Nanomaßstab auf einem Substrat eingesetzt wird, bietet außergewöhnliche Präzision und Vielseitigkeit bei der Nanofabrikation. Diese Methode wird hauptsächlich für Forschungszwecke eingesetzt, da sie sich nicht für die Massenproduktion von Metalinsen eignet.

- Die DUV-Lithografie nutzt tiefes ultraviolettes (DUV, deep ultraviolet) Licht, um komplizierte Muster auf ein lichtempfindliches Material zu übertragen. Damit ist sie eine wichtige Technologie in der Halbleiterherstellung für die hochauflösende Strukturierung.

- Die Nanoprägelithografie, bei der eine Form mit vordefinierten Nanostrukturen auf ein Substrat gepresst wird. Diese kosteneffiziente und skalierbare Methode ermöglicht die Reproduktion von Mustern im Nanobereich mit hoher Präzision.

Alle oben genannten Methoden unterstützen flexible Definitionen des Metaatom-Musters in der XY-Ebene der Oberfläche, unterstützen jedoch nur begrenzt Variationen in der Z-Richtung. Daher basieren viele der derzeitigen Metalinsen-Designs auf binären Formen, bei denen das Metaatom-Muster in Z-Richtung einheitlich, in der XY-Ebene jedoch willkürlich ist.

Die Herstellungsmethode beeinflusst auch die Wahl der Werkstoffe für Metalinsen. Für die lithografische Herstellung können beispielsweise Silizium oder andere Werkstoffe verwendet werden, die bereits häufig in der Halbleiterherstellung eingesetzt werden. Bei der Nanoprägelithografie werden auch verschiedene Arten von UV- oder thermisch ausgehärteten Epoxiden verwendet.

Alles in allem stellen Metalinsen eine Herausforderung für die Herstellung in großem Umfang zu niedrigen Kosten dar, da sie kleine Strukturgrößen (für die Phasenmanipulation) mit großen Grundflächen (für die numerische Apertur/Strahlgröße) kombinieren. Die Herstellung von Metalinsen steckt noch in den Kinderschuhen, weshalb noch nicht abzusehen ist, ob einige Werkstoffsysteme oder Herstellungsverfahren die Größenvorteile bieten werden, die die Halbleiterbranche und die Branche der photonisch integrierten Schaltkreise (PIC, photonic integrated circuit) zu schätzen wissen. In einigen Anwendungsbereichen könnten die Vorteile einer dünnen Metalinse gegenüber herkömmlicher Optik jedoch die Kosten überwiegen, insbesondere im Vergleich zu den Systemkosten für anspruchsvolle Technologien wie medizinische Endoskope.

Welche Vorteile bieten Metalinsen?

Eine Metalinse ist eine flache, leichte Option, die sperrige herkömmliche Linsen und andere Komponenten in optischen Systemen ersetzen kann. Eine einzige dünne Metalinse kann die Funktionalität mehrerer optischer Komponenten in einem komplexen System vereinen. So kann sie zum Beispiel das Masken- und Linsensystem in einem herkömmlichen Punktprojektor ersetzen. Metalinsen können auch für zusätzliche Funktionalitäten wie Polarisationsmanipulation und Aufspaltung verwendet werden. Tatsächlich wird die Polarisation eingesetzt, um Funktionalitäten in Quellen wie Punktprojektoren und Diffusoren für 3D-Sensorik in Anwendungen wie AR und computergestützter Fotografie zu kombinieren.

Wo werden Metalinsen eingesetzt?

Metalinsen können überall dort eingesetzt werden, wo es wichtig ist, die Größe und das Gewicht der Optik im System zu reduzieren. Dazu gehören Lidar für die 3D-Erfassung in autonomen Fahrzeugen und Gesichtserkennungssystemen, medizinische Geräte wie Endoskope und Mikroskope, Überwachungssysteme wie IR- und Machine-Vision-Kameras, Anzeige- und Bildgebungssysteme wie Handykameras, CMOS-Bildsensoren und AR/VR-Headsets sowie die Holografie.

Die Zukunft der Metalinsentechnologie

In der Chipindustrie wird eine Sammlung wesentlicher Tools, Bibliotheken und Daten, die von Designern zur Erstellung integrierter Schaltkreise innerhalb eines bestimmten Fertigungsprozesses verwendet werden, in einem so genannten Prozessdesign-Kit (PDK) zusammengefasst. Mit zunehmender Entwicklung der Metalinsenherstellung ist mit dem Aufkommen von PDKs zu rechnen, wie wir es auch in der Halbleiter- und PIC-Branche sehen. PDKs ermöglichen es den Designern von Metalinsen, mit proprietären und geprüften Metaatom-Strukturen zu arbeiten, die von Fertigungsbetrieben angeboten werden, sodass der Fokus des Designers auf der Anwendung und nicht auf dem Subwellenlängen-Design liegt. Daher spielen Fertigungsbetriebe eine wichtige Rolle im Ökosystem der Metalinsen, zu dem auch Metalinsen-Hersteller und "fabless" Designunternehmen gehören. Partnerschaften innerhalb dieses Ökosystems werden äußerst wichtig sein, da Designer nach Bibliotheken von Metaatomen suchen, die sie problemlos für die Entwicklung ihrer komplexen Metalinsen verwenden können.

Auf diese Weise stellen PDKs "Black Box"-Bausteine für das Metalinsen-Design dar. Sie müssen jedoch durch Design- und Simulationstools ergänzt werden, die mittels Ertragsanalyse und Toleranzberechnung die Herstellbarkeit untersuchen. Da jeder Herstellungslauf sowohl finanziell als auch zeitlich kostspielig ist, sind diese Analysen von entscheidender Bedeutung, um die Anzahl der Herstellungsläufe durch die Entwicklung entsprechend robuster Designs zu reduzieren.

Die Rolle der Simulation beim Design von Metalinsen

Metalinsen sind komplexe optische Komponenten, deren Einfluss auf die Systemleistung ohne Simulation nicht beurteilt werden kann. Die Simulation ermöglicht schnelle Designentscheidungen, indem sie die Optimierung des Designs, die Toleranzberechnung und die Ertragsanalyse unterstützt. Die effiziente Simulation einer zentimetergroßen Metalinse, die Metaatome in Nanometergröße enthält, und die anschließende Simulation dieser Metalinse in einem optischen System, das zehn, hunderte oder tausende von Zentimetern groß sein kann, ist jedoch keine leichte Aufgabe. Simulationstools müssen schnell, genau und robust sein und zudem für mehrere Maßstäbe und physikalische Größen geeignet sein.

In einer Metalinse variieren Größe und Form der Metaatome gleichmäßig mit der Position, um das auf die Linse einfallende Licht zu fokussieren. Dank dieser gleichmäßigen Veränderung können Metalinsen mit effizienten Algorithmen wie der rigorosen gekoppelten Wellenanalyse (RCWA, Rigorous Coupled Wave Analysis) simuliert werden. Die Ergebnisse der RCWA-Modellierung einer Metalinse können dann direkt in Tools zur Simulation des gesamten optischen Systems verwendet werden, entweder mit Fourier-Propagation oder geometrischer Strahlenverfolgung.

Die Integration des Metalinsenmodells in die Simulation des Gesamtsystems ist für den Designprozess von entscheidender Bedeutung. Nur so kann der Designer verstehen, wie die Metalinse innerhalb des Systems funktionieren wird und ob diese Komponente es dem System ermöglicht, mit der gewünschten Größe und dem gewünschten Gewicht die erforderliche Leistung zu erzielen. Mit der Integration von Metalinsen in vollständige Systeme gewinnt auch die Modellierung der Auswirkungen von mechanischer und thermischer Belastung auf die Leistung der Metalinsen und des gesamten optischen Systems zunehmend an Bedeutung.

Der Design-Arbeitsablauf für optische Systeme mit Metalinsen umfasst mehrere Schritte, die durch optimierte Schnittstellen für den Datenaustausch zwischen Tools von Ansys Optics unterstützt werden. Erfahren Sie mehr über die Details dieses Arbeitsablaufs sowohl für kleine als auch für große Metalinsen. Beachten Sie, dass das System bei großen Metalinsen mehrere Milliarden Metaatome umfassen kann. Ein wichtiger Teil des Arbeitsablaufs ist daher der effiziente Export der Metalinsenstruktur in das GDS-Format zur Herstellung.

Metalinsen stellen eine fortschrittliche, innovative Technologie dar, die das Potenzial hat, das optische Design für eine breite Palette von Anwendungen und Branchen zu verändern. Ihr Design und ihre Herstellung sind sowohl kompliziert als auch anspruchsvoll. Eine noch größere Herausforderung ist es, zu verstehen, wie sich Metalinsen in den optischen Systemen verhalten werden, die sie befähigen sollen. Mit der Weiterentwicklung der Herstellungsmethoden muss auch die Simulation Schritt halten. Eine robuste Simulationsarchitektur mit mehreren Maßstäben und physikalischen Größen ist daher für das Design aktueller und zukünftiger Metalinsen unerlässlich.

Dank der Simulation werden wir in der Lage sein, diese fortschrittliche Technologie in den kommenden Jahren zu nutzen.