-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung.

-

Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung.

-

Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung.

-

Kontakt -

Karriere -

Studierende und Akademiker*innen -

Für die Vereinigten Staaten und Kanada

+1 844,462 6797

ANSYS BLOG

April 14, 2023

Hairpin-Wickeltechnologie: leistungsstarke Lösung für die Konstruktion von Elektrogeräten

Die Hairpin-Wickeltechnologie ist eine relativ neue Technologie, die die Effektivität der Fertigungsprozesse in der Automobilindustrie steigert und immer kostengünstiger wird. Entsprechend wächst auch das Interesse der Branche.

Im Gegensatz zu Strangwicklungen bestehen Hairpin-Wicklungen aus rechtwinkligen Leitungen. Im Vergleich zu herkömmlichen Lösungen führt dies zu einem deutlich höheren Füllfaktor: Während bei Strangwicklungen die Maximalwerte bei etwa 0,45 liegen, geht er bei der Hairpin-Technologie auf bis zu 0,8.

Ein wesentlicher Nachteil dieser Lösung ist die Komplexität des Leiterbild-Designs. Für parallele Pfade müssen einige Regeln eingehalten werden, um elektromagnetisch ausgeglichene Hairpin-Muster zu erhalten.

Viele Originalteilehersteller (OEMs) der Automobilindustrie haben in den letzten Jahren auf diese Technologie umgestellt. Diese Wicklungslösung bietet viele Vorteile für das Design von Elektrogeräten, was die elektromagnetische Dimensionierung und die Kühlsysteme betrifft.

Elektromagnetische Analyse

In elektromagnetischer Hinsicht verringert ein verbesserter Kupferfüllfaktor den benötigten Platz für die Nuten und ermöglicht ein potenziell höheres Drehmoment und eine bessere Leistungsdichte bei gleichzeitig reduziertem Gleichstromwiderstand. Bei gleichem Statorvolumen kann ein Gerät mit Hairpin-Wicklung weniger gesättigt sein als ein vergleichbares Gerät mit Strangwicklung, was zu geringeren Eisenverlusten führt. Vor allem in Hinblick auf Fahrzyklen ist dies von großem Vorteil. Motoren von Elektrofahrzeugen (electric vehicles, EV) haben in der Regel eine geringe Anzahl von Reihenwicklungen. Dementsprechend kann eine große Anzahl von Strängen erforderlich sein, was erhebliche Wechselspannungsverluste verursacht. Mit der richtigen Kombination aus Lagen und Parallelpfaden für Hairpin-Wicklungen lassen sich diese Verluste begrenzen.

Designbeispiel und Vergleich zu einer Lösung mit Strangwicklung

Einen Designvergleich für einen Antriebsmotor ist in Abbildung 1 zu sehen. Beide Motoren sind für gleiche Spannung, gleichen Strom und gleiche Stromdichte pro Nut ausgelegt und wurden für gleiche Ausgangsleistung optimiert. Der Motor mit Hairpin-Wicklung ermöglicht einen größeren Stator-Innendurchmesser als die Lösung mit Strangwicklung, mit dem Vorteil einer kürzeren Stacklänge und höheren Leistungsdichte. Das geringere Eisenvolumen des Stators ist auch hinsichtlich der Senkung der Eisenverluste von Vorteil.

Abbildung 1. Vergleich von Effizienz und Verlusten zwischen Strang- und Hairpin-Wicklung in einem Antriebsmotor; die geometrischen Proportionen sind in beiden Bildern gleich.

Dank des geringeren Gleichstromwiderstands hat der Motor mit Hairpin-Wicklung einen deutlich höheren Wirkungsgrad im Basispunkt und einen deutlich größeren Hocheffizienzbereich. Das ist auch auf geringere Wechselspannungsverluste im Motor mit Hairpin-Wicklung zurückzuführen. Die Strangwicklung erfordert Bündel von Paralleldrähten in der Nut, um die Spannungsanforderungen zu erfüllen und einen guten Kupferfüllfaktor zu erhalten. Diese Bündel, die die effektiven Reihenwicklungen darstellen, sind aufgrund der zirkulierenden Ströme in den Paralleldrähten besonders anfällig für hohe Wechselspannungsverluste. Das gewählte Design einer Hairpin-Wicklung mit acht Lagen bringt dank der geringeren Nuthöhe deutlich weniger Wechselspannungsverlust.

Wicklungsdesign in Ansys Motor-CAD und Export nach Ansys Maxwell

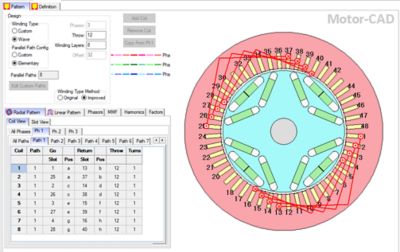

Ansys Motor-CAD berechnet automatisch das Wellenmuster der Hairpin-Wicklung und teilt das Schema in verschiedene Elementarwicklungen auf. Jede Elementarwicklung ist so konstruiert, dass sie die Ausgleichsregeln für Flussverkettungen über alle Lagen und alle Nuten pro Pol und Phase erfüllt und einen potenziellen parallelen Pfad darstellt. Durch Anordnung von Elementarwicklungen in Reihen sind verschiedene Kombinationen von Parallelpfaden möglich.

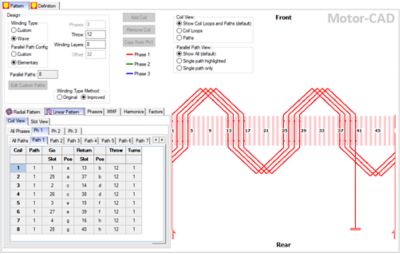

In Abbildung 2 werden die Elementarwicklungen automatisch generiert und alle Lagen und Nuten pro Pol und Phase abgedeckt. Die Spulenmatrix wird definiert, um das Wellenmuster zu erhalten (siehe Abbildung 3). In diesem Fall sind acht Parallelpfade möglich, wobei diese Zahl durch die Auswahl der Elementarwicklungen angepasst werden kann, die in Reihe angeordnet werden sollen.

Abbildung 2. Automatisches Hairpin-Wicklungsschema mit 48 Nuten, 4 Polen, 8 Lagen und 8 Parallelpfaden.

Abbildung 3. Jede Elementarwicklung ist so ausgelegt, dass sie die Ausgleichsregeln für Flussverkettungen respektiert und das typische Wellenmuster der Endverbindungen aufweist.

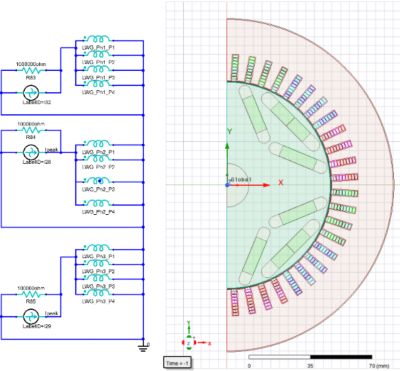

Für eine detailliertere Analyse der zirkulierenden Ströme in den Parallelpfaden kann das Motor-CAD-Modell nach Ansys Maxwell exportiert werden, wo die Simulation unter Kopplung mit einem externen Schaltkreis durchgeführt werden kann.

Abbildung 4. Ansys Motor-CAD-Modell, nach Ansys Maxwell exportiert.

Leistung im Fahrzyklus

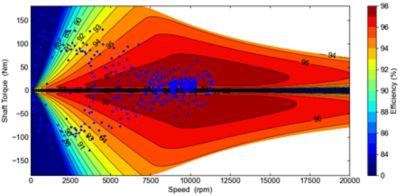

Motor-CAD berechnet ohne Aufwand Wirkungsgradkennfelder und analysiert Arbeitszyklen, wobei es die gängigsten Fahrzyklen als Standardoptionen vorschlägt.

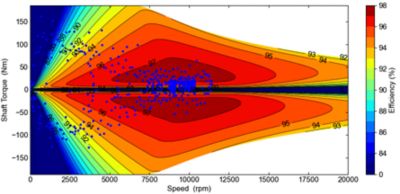

Abbildung 5 zeigt das Wirkungsgradkennfeld des Motors mit Hairpin-Wicklung, wobei die Betriebspunkte des Fahrzyklus US06 hervorgehoben sind. Der durchschnittliche Wirkungsgrad dieses Motors beträgt 94,23%.

Abbildung 5. Wirkungsgradkennfeld eines Motors mit Hairpin-Wicklung und Betriebspunkte im Fahrzyklus US06.

Die gleiche Analyse für den Motor mit Strangwicklung ist in Abbildung 6 dargestellt. Mit dieser Lösung sinkt die durchschnittliche Effizienz auf 93,77 %.

Abbildung 6. Wirkungsgradkennfeld eines Motors mit Strangwicklung und Betriebspunkte im Fahrzyklus US06.

Gekoppelte thermische und elektromagnetische Analyse

Das thermische Modell in Motor-CAD weist jeder einzelnen Leitung Gleich- und Wechselspannungsverluste zu. Das resultierende Temperaturprofil ist diskret, wie in der Simulation mit Finite-Elemente-Analyse (FEA) in Abbildung 7 dargestellt. Das gleiche Konzept wird auch für das thermische Netz angewendet.

Abbildung 7. Thermisches Modell für Hairpin-Wicklungen.

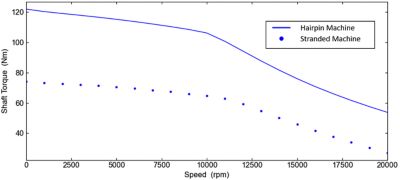

Das thermische Modell eignet sich besonders gut, um die Leistung eines Geräts bei unterschiedlichen Drehzahlen im Dauerbetrieb zu bewerten. Abbildung 8 zeigt den Leistungsvergleich zwischen dem Motor mit Hairpin-Wicklung und dem mit Strangwicklung, wobei für beide Varianten das gleiche Kühlsystem verwendet wird.

Abbildung 8. Kontinuierlicher Leistungsvergleich zwischen Motoren mit Hairpin- und mit Strangwicklung.

Der Vergleich der Vor- und Nachteile bei Hairpin- bzw. Strangwicklung ist eine komplexe multiphysikalische Herausforderung, die detaillierte elektromagnetische Analysen und thermische Simulationen erfordert. Mit Ansys-Tools erhalten Sie Einblicke in diese Komplexität und können während des Entwicklungsprozesses datenbasierte Designentscheidungen treffen.

Ansys Motor-CAD berechnet automatisch die machbaren Wellenmuster für die Hairpin-Wicklungen. Diese Funktion hilft bei der Auswahl der richtigen Anzahl von Nuten- und Lagenkombinationen in der frühen Designphase. Ansys Maxwell kann komplexe FEA-Simulationen durchführen und koppelt die FE-Modelle mit dem externen Stromkreis, um sie auf zirkulierenden Ströme zu prüfen.

Schließlich koppelt Motor-CAD die elektromagnetische Analyse mit dem thermischen Modell, um unter Berücksichtigung des Kühlsystems die Geräteleistung zu berechnen. Dies kann in der frühen Entwurfsphase und während der Optimierungsprozesse erfolgen, um die thermische Leistung verschiedener Wicklungslösungen zu bewerten. Fordern Sie Ihre 30-tägige kostenlose Testversion von Ansys Motor-CAD an und erhalten Sie Zugriff auf alle Multiphysik-Tools, die Sie benötigen, um Ihr nächstes Motordesign mit Hairpin-Wicklung zu testen.