ARGOMENTO IN DETTAGLIO

- Cos'è un digital twin per semiconduttori?

- Che cos'è un digital twin?

- L'importanza dell'iniziativa della Casa Bianca

- Produzione e operazioni: l'obiettivo dei digital twin

- Perché il settore dei semiconduttori dovrebbe guardare ai digital twin?

- Le sfide della costruzione di digital twin per il settore di semiconduttori

- Le soluzioni Ansys portano in avanti la produzione di semiconduttori

Cos'è un digital twin per semiconduttori?

L'amministrazione Biden ha recentemente annunciato un'opportunità di finanziamento di 285 milioni di dollari per l'utilizzo di digital twin nell'industria americana dei semiconduttori. Ciò segue iniziative d'investimento simili in Giappone e India per la produzione di semiconduttori. Negli Stati Uniti, il denaro sarà utilizzato per finanziare un istituto per digital twin e si presuppone che il denaro fornito dal governo sia parimenti corrisposto anche dai membri dell'istituto.

Sebbene l'industria manifatturiera in generale abbia già iniziato a utilizzare i digital twin, si tratta ancora di una tecnologia relativamente nuova per la produzione di chip per semiconduttori. La recente iniziativa della Casa Bianca mira a costruire un ecosistema più forte in tutta l'America, in cui i produttori di chip utilizzeranno i digital twin per ridurre la dipendenza dai processi di produzione di altri paesi e costruire una supply chain più robusta.

Che cos'è un digital twin?

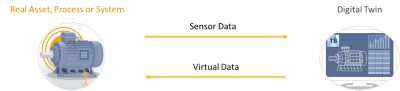

Un digital twin è una rappresentazione o un modello virtuale di un'entità o un processo reale che può essere gestito in tempo reale. La rappresentazione virtuale è collegata a una risorsa fisica tramite flussi di sensori e diventa un digital twin, in cui è possibile analizzare il comportamento passato, presente e futuro di un sistema per capire meglio come ottimizzarlo.

Processo di risorse reali del digital twin

Un digital twin è costruito utilizzando dati fisici del sensore che mantengono aggiornato l'ambiente virtuale e consentono al digital twin di sperimentare le stesse dinamiche della risorsa fisica per prevederne in tempo reale il comportamento.

Elementi chiave dell'ecosistema del digital twin

- Analisi basata sulla simulazione e ibrida

- Piattaforma IoT/Edge

- Risorse e infrastrutture

Per creare un digital twin sono necessari più livelli e tecnologie:

- Livelli di infrastruttura, comprese le reti di sensori che si collegano fisicamente alle apparecchiature di produzione di semiconduttori

- Infrastruttura di comunicazione

- Infrastruttura informatica

- Infrastruttura di memorizzazione dei dati

- Livelli di abilitazione dell'applicazione

I digital twin utilizzano anche le piattaforme Internet of Things (IoT) ed edge, come quelle rese disponibili da Microsoft, NVIDIA e Amazon Web Services (AWS), per costruire modelli virtuali di sistemi fisici.

Il livello finale è l'analisi. In questo livello, tutti i dati raccolti vengono combinati con le informazioni tecniche (come quelle ottenute dalle simulazioni) per costruire la rappresentazione virtuale o il modello che può essere utilizzato per fare previsioni sul sistema e fornire informazioni sul suo funzionamento. Nel complesso, i digital twin consentono di prendere decisioni migliori quando si tratta di determinare le ottimizzazioni da apportare al sistema fisico.

L'importanza dell'iniziativa della Casa Bianca

Il processo di produzione dei semiconduttori è altamente specializzato e globalizzato. Ad esempio, due fonderie (TSMC e Samsung Foundries) rappresentano circa il 70% di tutti i chip prodotti a livello globale e solo una società (ASML) produce quasi tutte le macchine litografiche a raggi ultravioletti estremi (EUV) che sono fondamentali per i processi di produzione di nodi avanzati.

Questa dipendenza da alcuni operatori chiave del mercato potrebbe potenzialmente causare rallentamenti della supply chain come abbiamo visto durante i lockdown per il COVID-19. Con oltre il 60% della produzione di chip effettuata a Taiwan, c'è anche il potenziale rischio di carenza di chip a causa di tensioni geopolitiche.

L'opportunità di finanziamento da parte della Casa Bianca potrebbe alleviare alcune di queste preoccupazioni di approvvigionamento tramite lo sviluppo di più impianti di fabbricazione di semiconduttori (noti come fabs) negli Stati Uniti. Anche se questo processo inizierà con gli istituti accademici che eseguiranno i processi di convalida richiesti per qualsiasi nuova soluzione di digital twin, l'obiettivo finale è quello di vedere più partnership tra pubblico e privato attraverso aziende come Intel, che sta già finanziando formazione e istruzione della forza lavoro di semiconduttori negli Stati Uniti.

Produzione e operazioni: l'obiettivo dei digital twin

I digital twin traggono vantaggio dai processi di produzione di semiconduttori:

- Migliorando la resa del processo

- Portando le apparecchiature online più velocemente

- Fornendo funzionalità di manutenzione predittiva e produzione intelligente

- Riducendo i costi di manutenzione e i tempi di inattività non pianificati

La capacità di eseguire questo livello di ottimizzazione è stata limitata a pochi produttori chiave di chip, ma i digital twin possono rendere questo know-how più accessibile a più regioni del mondo.

Mentre i digital twin possono essere utilizzati per progettare e sviluppare prototipi di nuovi chip, i principali vantaggi saranno riscontrati nella produzione e nelle operazioni. I digital twin contribuiranno a migliorare l'output del processo creando un modello virtuale della singola apparecchiatura o del più ampio ambiente della supply chain e

permetteranno di prendere in considerazione i sistemi di filtraggio HVAC e AMC (Airborne Molecular Contamination) che impediscono la contaminazione nel processo di produzione di chip sensibili. Se i filtri non vengono sostituiti al momento giusto, la qualità del chip ne risentirà, causando costose rilavorazioni. Se i filtri vengono sostituiti troppo presto, l'impianto si troverà ad affrontare tempi di inattività inutili e costosi. I digital twin offrono un modo per preservare i filtri e i sistemi HVAC in modo più efficiente.

Altri aspetti che possono essere modellati e ottimizzati includono:

- La rete di flusso del gas

- Componenti all'interno di ogni pezzo dell'attrezzatura di produzione

- I processi d'incisione e saldatura

- La temperatura alla quale viene azionato il wafer

Una volta che il chip è stato prodotto, l'ambiente virtuale può essere utilizzato per verificare che funzioni in modo efficiente.

Perché il settore dei semiconduttori dovrebbe guardare ai digital twin?

Un'area cruciale in cui i digital twin aggiungono valore risiede nel loro utilizzo con i sensori virtuali. I digital twin forniscono l'accesso a dati che altrimenti non sarebbero disponibili solo con i sensori fisici.

È possibile utilizzare sensori fisici in punti d'interesse accessibili e quindi utilizzare gli algoritmi per "rilevare virtualmente" o simulare il resto dell'ambiente, che potrebbe non essere accessibile con i sensori fisici, purché i dati fisici disponibili siano convalidati.

Un esempio è garantire che le fornaci (come quelli presenti nei PECVD) funzionino correttamente rilevando virtualmente la temperatura interna. La temperatura del wafer deve essere rigorosamente mantenuta per ottenere una buona resa. Il rilevamento fisico della temperatura sulla superficie del wafer non è facile perché influirebbe sul processo di produzione. Tuttavia, utilizzando un digital twin, i sensori virtuali sono in grado di rilevare e mantenere una temperatura ottimale durante la produzione.

Poiché i modelli sottostanti utilizzati in questi digital twin sono basati sulla fisica, possono fornire previsioni accurate per una gamma di operazioni piuttosto ampia. Inoltre, tecniche di taratura statistica come la taratura bayesiana possono migliorare la precisione dei digital twin: ad esempio, solo un errore di 1-2 °C in un tipica fornace a 1.200-2.000 °C.

L'apprendimento automatico e gli algoritmi della rete neurale aumentano la simulazione e ne migliorano la qualità per garantire che il sensore virtuale sia il più vicino possibile al sensore fisico.

Le sfide della costruzione di digital twin per il settore di semiconduttori

Finora, si è registrata una scarsa adozione di digital twin per la produzione di semiconduttori. Ciò è dovuto in parte alla difficoltà di modellazione della fisica non lineare complessa. Tuttavia, con i progressi nella tecnologia di simulazione, molti dei sottosistemi critici all'interno delle apparecchiature di produzione di semiconduttori possono essere modellati con tecnologie all'avanguardia. La sfida più grande è stata la disponibilità di modelli. Questo perché i produttori di apparecchiature spesso dispongono di modelli dettagliati e conoscenze di dominio sull'apparecchiatura, ma le fonderie che vogliono utilizzare l'apparecchiatura non hanno accesso a queste informazioni.

I digital twin potrebbero fornire un meccanismo per consentire la condivisione delle conoscenze, consentendo ai produttori di apparecchiature di comprendere meglio come un operatore utilizza le apparecchiature e viceversa. I potenziali problemi di proprietà intellettuale possono essere affrontati limitando o circoscrivendo l'accesso alle informazioni fornite dal digital twin.

Le soluzioni Ansys portano in avanti la produzione di semiconduttori

Ansys si concentra sull'acquisizione di simulazioni esistenti dei clienti e di convertirle in una forma adatta per la produzione di semiconduttori, quindi inserirle in uno stack IoT o in un edge computing. Questo approccio è chiamato modellazione a ordine ridotto (ROM), acquisisce simulazioni complesse o simulazioni esistenti e le converte in un modello in tempo reale.

Il software Ansys può funzionare anche con dati di misurazione o diagrammi degli strumenti. Si tratta di un processo start-to-finish che convalida ogni fase della costruzione del digital twin prima della distribuzione.

Ansys dispone di due pacchetti software che vengono utilizzati insieme per costruire modelli di digital twin: il software Ansys Twin Builder e il software Ansys TwinAI. È possibile combinarli con altri pacchetti software di simulazione per creare un ambiente di simulazione più solido.

Il software Twin Builder si concentra sulla simulazione e sulla fisica del digital twin, mentre il software TwinAI combina la simulazione con i dati per produrre digital twin accurati e in evoluzione. L'apprendimento automatico migliora la precisione dei modelli e garantisce che il digital twin possa eseguire la taratura automatica in base al cambiamento di comportamento dovuto all'invecchiamento delle attrezzature. Una volta che i due strumenti hanno generato il digital twin, è possibile esportarlo utilizzando container, applicazioni Python o applicazioni Web. Grazie ai connettori precostruiti per le piattaforme del digital twin di Microsoft e AWS, è facile da implementare su larga scala.

Con l'iniziativa della Casa Bianca che riduce le barriere alla produzione di semiconduttori, è giunto il momento di agire. Gran parte della tecnologia da scalare esiste già in quanto è già stata adottata da altre industrie manifatturiere. Non ci vorrà molto prima di vedere i digital twin diffusi su larga scala nell'industria globale di semiconduttori.