ARGOMENTO IN DETTAGLIO

Cosa sono i dispositivi MEMS?

I sistemi microelettromeccanici (MEMS, Microelectromechanical Systems) sono sistemi di dimensioni micrometriche, a metà tra un dispositivo elettronico e un dispositivo meccanico. Nei dispositivi MEMS, un segnale elettrico entra nel dispositivo ed esce una risposta meccanica e viceversa (entra un segnale meccanico ed esce una risposta elettrica). Tuttavia, i dispositivi MEMS devono sempre avere una funzione meccanica, anche se le strutture meccaniche non si muovono fisicamente. Per questo motivo, anche se contengono elettronica avanzata, sono spesso indicati come un sistema meccanico.

I dispositivi MEMS contengono molti elementi elettronici e strutture meccaniche miniaturizzati, tra cui attuatori, microsensori, cantilever, micro-specchi, membrane, piccoli canali, interruttori, cavità e circuiti integrati microelettronici (IC, Integrated Circuits) che fungono da "cervello" e centro di controllo dei MEMS. In genere, viene utilizzato un substrato di silicio per formare il circuito integrato e gli altri componenti del microsistema vengono aggiunti sopra.

La tecnologia MEMS è già presente da diversi anni e, poiché la tecnologia moderna continua a diventare sempre più piccola, è considerata il futuro dell'elettronica. Questo perché la fabbricazione dei MEMS si basa sulle attuali tecniche di microfabbricazione dei semiconduttori, come la microlavorazione delle superfici, la fotolitografia e l'incisione a secco.

Anche se oggi è una tecnologia consolidata, i MEMS non erano molto utilizzati nell'ambito commerciale fino a quando un accelerometro basato su MEMS non è stato utilizzato da Nintendo nel 2006 nei telecomandi Wii. Da allora, la popolarità e l'uso dei dispositivi MEMS si sono espansi in molte applicazioni e settori industriali. Con questa espansione e penetrazione del mercato, sono ora disponibili molti tipi di dispositivi MEMS, grazie alla capacità di integrare e combinare molti componenti e parti di piccole dimensioni, con diverse proprietà elettromeccaniche, per realizzare sistemi unici di dimensioni micrometriche con elevate prestazioni.

Tipi di dispositivi MEMS

Molti dispositivi MEMS vengono utilizzati in una capacità di rilevamento, azionamento o risonanza e sfruttano le tecniche avanzate di fabbricazione dei semiconduttori per realizzare dispositivi estremamente precisi, piccoli e leggeri con un basso consumo energetico.

Molti dispositivi MEMS vengono utilizzati come sensori e attuatori. La differenza principale tra i due è che i sensori convertono un segnale non elettrico (come un segnale meccanico) in un'uscita elettrica, mentre gli attuatori prendono un segnale elettrico e lo convertono in un movimento meccanico.

Molti componenti MEMS possono essere montati su un wafer di silicio e i tecnici hanno ora accesso a dispositivi di dimensioni micrometriche in cui i sensori possono essere co-posizionati con altri componenti elettronici di condizionamento del segnale elettronico per creare sistemi più simili a un trasduttore, anziché semplicemente un "sensore MEMS".

I dispositivi MEMS solitamente rientrano in quattro categorie principali: capacitivo, giroscopico, piezoelettrico e MEMS basato su laser. Molti dispositivi MEMS spesso rientrano in una o più di queste categorie, rendendo difficile isolare i dispositivi in una singola categoria. Tuttavia, le categorie principali sono:

- Capacitivo: i MEMS capacitivi sono utilizzati in applicazioni conduttive e gli elementi interni nel MEMS rilevano una variazione di capacità.

- Giroscopico: I MEMS giroscopici misurano la velocità angolare di un sistema confrontando la forza inerziale su un oggetto rispetto a un riferimento.

- Piezoelettrico: Questi MEMS producono una corrente elettrica utilizzando l'effetto piezoelettrico (ridistribuzione delle cariche nel lattice di materiale) quando il dispositivo è sottoposto a deformazione meccanica.

- Basato su laser: i MEMS basati su laser vengono utilizzati per regolare i laser variando la loro lunghezza d'onda di uscita in base a dimensioni/regione desiderate dello spettro elettromagnetico. Possono essere utilizzati per regolare diversi tipi di laser per diverse applicazioni, dai filtri acusto-ottici ai sistemi di comunicazione ottica e illuminazione automobilistica.

Un certo numero di sensori MEMS rientra nella categoria dell'unità di misura inerziale (IMU, Inertial Measurement Unit) dove la risposta meccanica viene tradotta in un'uscita elettrica. Le unità di misura inerziale (IMU) includono giroscopi, utilizzati per l'implementazione di airbag, cuffie per realtà virtuale, navigazione di droni e sistemi di mappatura, accelerometri per console di videogiochi, fotocamere e applicazioni per sistemi di controllo dell'assetto di aeromobili.

Alcuni attuatori comuni includono chip di elaborazione della luce digitale (DLP, Digital Light Processing), altoparlanti, micropompe, micromotori rotanti, pinzette, stampanti, microingranaggi, microvalvole, micro-specchi e interruttori. Gli interruttori sono un'area di attuatore chiave e richiedono la comprensione della tensione di "pull-in" e dell'isteresi tra la tensione di pull-in e la tensione di rilascio per ottimizzare la progettazione di interruttori molto piccoli.

Un altro sensore basato su MEMS è il sensore aptico, che contiene nastri elettroattivi che affiorano e inviano un segnale elettrico quando vengono premuti, o attraverso l'uso di effetti magnetici e fluidi elettroattivi e includono applicazioni quali touchscreen e sensori di impronte digitali. Altri sensori MEMS includono sensori di gas e sensori di deformazione.

Gli oscillatori MEMS sono un'altra architettura di dispositivi chiave. Gli oscillatori MEMS contengono un risonatore che utilizza un driver analogico per generare un'eccitazione piezoelettrica. Gli oscillatori MEMS producono frequenze stabili che vanno da 1 hertz (Hz) a centinaia di megahertz (MHz).

I filtri a radiofrequenza (RF) sono un altro dispositivo MEMS fondamentale e attualmente sono uno dei più grandi mercati per la tecnologia MEMS. In questo caso, l'uscita meccanica crea un filtro di piccole dimensioni, basso costo e in grado di eseguire molte funzioni di filtraggio, tra cui filtri di banda larga, banda stretta, passa-basso e passa-alto. Nell'ambito dei filtri RF, i MEMS possono essere utilizzati per creare filtri sia per onde acustiche di superficie (SAW, Surface Acoustic Wave) che per onde acustiche di volume (BAW, Bulk Acoustic Wave).

La variabilità delle applicazioni MEMS

Con così tante classi di dispositivi MEMS, oggi esistono molte applicazioni e settori, come quello automobilistico, aerospaziale, della difesa e sanitaria, in cui i MEMS stanno avendo un impatto. I sensori MEMS, ad esempio, vengono utilizzati per rilevare un'ampia gamma di stimoli in diversi settori, tra cui acustica, flusso di un fluido, temperatura, pressione, livello di vuoto per macchine di fabbricazione dei semiconduttori, effetti inerziali, campi magnetici, sostanze chimiche, radiazioni.

Alcuni esempi comuni di dispositivi con sensori MEMS includono rilevatori a infrarossi, magnetometri, sensori di temperatura e sensori di pressione. Accelerometri, giroscopi e altri sensori inerziali MEMS sono ampiamente utilizzati nel settore aerospaziale in cui tutto si muove a velocità elevate e le operazioni di rilevamento richiedono la massima precisione.

I MEMS possono essere utilizzati anche in applicazioni di raccolta dell'energia su piccola scala per alimentare dispositivi medici impiantabili (IMD, Implantable Medical Device), in un'area secondaria noti come bioMEMS, e per alimentare un'altra elettronica portatile su piccola scala. Nell'ambito dell'elettronica di consumo e portatile, i MEMS vengono utilizzati negli smartphone come un filtro RF e come un sensore tattile per il display touchscreen. Altri filtri RF, SAW o BAW, sono attualmente utilizzati in applicazioni Wi-Fi, Bluetooth e LTE (Long-Term Evolution).

Oltre alle applicazioni più convenzionali, i MEMS esistono in molte aree specializzate, tra cui i sensori utilizzati in auto a guida autonoma, attivazione di airbag e applicazioni di automazione; array di micro-specchi per proiettori ad alta definizione; testine di stampa a getto d'inchiostro, micro-scambiatori di calore, interruttori ottici e dispositivi fotonici per comunicazioni a bassa perdita; dispositivi microfluidici.

I fattori nella progettazione di MEMS

Il processo di progettazione e produzione per MEMS può comportare numerose sfide a causa delle piccole dimensioni e della sensibilità, che li rende sensibili a qualsiasi movimento o urto, che potrebbe causare un falso segnale. Esistono anche compensazioni termiche e fuori accesso che devono essere aggiunte al dispositivo e prese in considerazione. La sfida per la progettazione dei MEMS è che sono piccoli e le geometrie sono complesse, ma il movimento delle parti meccaniche è di ordini di grandezza inferiori. Sono quindi necessarie capacità di simulazione avanzate per esaminare gli aspetti strutturali e operativi dei MEMS e garantire che il design sia sufficientemente robusto da far fronte alla naturale variabilità presente nei processi di produzione.

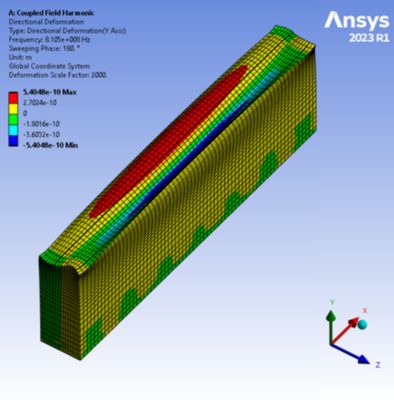

Tutto ciò che si trova in un dispositivo MEMS è determinato dalla sensibilità e dal fattore di qualità, che è una misura della perdita di energia. Tuttavia, i dispositivi MEMS possono avere frequenze molto elevate che devono essere prese in considerazione: per i sensori inerziali si tratta di centinaia di kilohertz (KHz) in MHz e per i filtri RF di gigahertz (GHz). I filtri sono una funzione a fasi, pertanto la precisione dei campi di tensione e spostamento accoppiati previsti è importante e la precisione determina l'inclinazione di una curva di filtro, che va da 0 a infinito. I filtri devono avere una risposta ripida perché siano filtri efficaci, pertanto sono necessari strumenti molto precisi per valutare con precisione la nitidezza della curva e la sua sensibilità alle variazioni di temperatura.

Per molti dispositivi MEMS, la progettazione e l'ottimizzazione delle dimensioni e dei materiali utilizzati nei componenti meccanici è uno degli aspetti più importanti del processo di progettazione. La struttura ottimale può essere progettata osservando gli ingressi ed esaminando come il segnale viaggia tra due punti nel dispositivo e qual è l'uscita risultante. Se l'uscita risultante non è corretta per gli ingressi forniti, lo spazio di progettazione non è ottimale. Tutti questi aspetti possono essere analizzati e risolti utilizzando un software di simulazione avanzato per progettare dispositivi MEMS a elevate prestazioni.

Quali strumenti di simulazione sono disponibili per la progettazione di dispositivi MEMS?

Gli strumenti di simulazione devono essere in grado di creare progetti complessi e richiedono un'elevata precisione. Gli strumenti di Ansys hanno una risoluzione a livello di picometro, quindi non solo questi strumenti di simulazione possono essere utilizzati per MEMS, ma possono anche essere utilizzati per le loro controparti nanotecnologiche più piccole, i sistemi nanoelettromeccanici (NEMS). In fin dei conti, la simulazione di NEMS equivale a eseguire lo zoom del design per adattarlo a una scala più piccola e la risoluzione del picometro offre questa capacità.

Settore singolo di un dispositivo SAW con segnale CA da 2,2 GHz applicato su una coppia di elettrodi interdigitati che mostra l'onda strutturale stazionaria.

Per progettare e simulare le prestazioni di MEMS, Ansys utilizza due pacchetti software, denominati Discovery e Mechanical. ANSYS Discovery viene utilizzato per la pre-elaborazione e Ansys Mechanical per la simulazione stessa. Discovery può essere utilizzato per definire geometrie diverse e variazioni indotte dai processi in MEMS, come l'analisi del processo di incisione e la relazione alle dimensioni critiche che potrebbero essere misurate durante la produzione. Il pacchetto Discovery è in grado di pre-elaborare la maggior parte delle diverse variazioni della geometria prima della simulazione in Mechanical, dove tali geometrie e qualsiasi altra caratteristica possono essere scalate su una simulazione in scala wafer. Per variazioni geometriche più dettagliate e uniche, i nodi che rappresentano la geometria in Mechanical possono essere spostati utilizzando vari approcci automatizzati.

L'utilizzo di metodi di pre-elaborazione dedicati e di simulazione a livello wafer con risoluzioni di picometro consente non solo di accelerare il processo di progettazione, ma anche di garantire che la progettazione sia accurata e che abbia le specifiche necessarie per fornire un dispositivo MEMS con elevate prestazioni per l'applicazione prevista. Per ulteriori informazioni su come gli strumenti di simulazione di Ansys possono migliorare il processo di progettazione dei dispositivi MEMS, contatta oggi stesso il nostro team tecnico.