BLOG ANSYS

October 25, 2023

Che cos'è la DFMEA (Design Failure Mode and Effect Analysis)?

L'analisi DFMEA (Design Failure Mode and Effect Analysis) è un processo che aiuta gli ingegneri a comprendere l'impatto dei potenziali rischi associati a un progetto. L'introduzione dell'analisi FMEA nella fase di progettazione è una best practice che aiuta a rispondere a domande come:

- Quali errori potrebbero verificarsi nel progetto?

- Quali sono le conseguenze di un tipo specifico di guasto?

- Quanto sarà evidente il guasto all'utente?

- Come viene individuato il guasto?

- In che modo è possibile ridurre gli effetti di un guasto sull'affidabilità o la sicurezza del prodotto?

- Per prima cosa, come possiamo prevenire la rottura?

Che cos'è FMEA (Failure Mode and Effects Analysis)?

Per capire cos'è DFMEA, dobbiamo iniziare spiegando cos'è l'analisi FMEA (Failure Mode and Effects Analysis). FMEA è un approccio sistematico per riconoscere e valutare potenziali guasti di sistemi, prodotti o processi. FMEA identifica gli effetti e i risultati di guasti o azioni e aiuta gli sviluppatori di prodotti a eliminarne o mitigarne l'impatto.

Ogni prodotto presenta modalità di guasto a diversi livelli di integrazione, dal singolo componente all'intero sistema, passando per tutti i livelli intermedi. Ogni modalità di guasto ha un potenziale impatto sull'efficacia, l'affidabilità e la sicurezza del prodotto e occorre trovare il modo migliore di individuarla, mitigarla e prevenirla. FMEA è uno strumento che aiuta ad affrontare queste sfide:

- Identificare i rischi di guasto associati alla progettazione di un prodotto.

- Stabilire un piano d'azione per ridurre i rischi che producono il massimo impatto.

- Garantire le responsabilità e la tracciabilità delle azioni mediante la riduzione del rischio.

Sviluppate per la prima volta alla fine degli anni '40 dall'esercito degli Stati Uniti, le tecniche FMEA sono state adottate dalla NASA negli anni '60 e successivamente dall'industria automobilistica negli anni '70 del Novecento. Nel corso degli anni 80 del Novecento, gli sforzi, condotti in particolare dal settore automobilistico, hanno contribuito a consolidare e standardizzare le best practice FMEA per ottimizzare l'approccio come strumento di miglioramento della qualità e valutazione del rischio in diverse fasi dello sviluppo del prodotto. Oggi, i principali settori industriali, come quello energetico e sanitario, in cui l'elevata affidabilità e la sicurezza dei prodotti hanno un'importanza cruciale, hanno adottato la pratica FMEA per soddisfare gli standard di settore (ad esempio SAE J1739-FMEA) per qualificare fornitori e prodotti.

Differenze tra DFMEA e FMEA

In linea di massima, l'analisi FMEA si distingue in FMEA di progettazione e FMEA di processo, a seconda che venga applicata alla progettazione di un sistema o un prodotto o a un processo o un flusso di lavoro. Questo articolo si concentra specificamente sulla FMEA di progettazione, definita DFMEA.

Quali settori industriali utilizzano DFMEA?

Sebbene la DFMEA sia di grande utilità in qualsiasi processo di progettazione, è particolarmente importante nei settori industriali dove il ritmo di introduzione di nuovi prodotti (NPI) e di integrazione di nuove tecnologie è alto. Essendo nati da poco, i nuovi prodotti e le nuove tecnologie hanno una storia di guasti minima o nulla. Anche se valutare le similitudini con i prodotti o le tecnologie precedenti può essere utile, un approccio disciplinato per identificare le modalità e i meccanismi probabili di guasto basato sui principi di fisica dell'affidabilità e sul processo DFMEA è cruciale per la mitigazione del rischio. Se l'analisi DFMEA non viene adottata come strumento critico per la fase di progettazione, possono verificarsi costosi guasti durante la produzione, i test di qualificazione o anche l'utilizzo sul campo.

DFMEA aiuta i team di prodotto a comprendere le potenziali modalità di guasto dei progetti nelle prime fasi dello sviluppo del prodotto in modo che possano essere corrette. Consente di mitigare gli impatti di tali guasti attraverso elementi della progettazione, metodi di rilevamento o il concetto generale di supporto operativo e logistico per il prodotto. Alcuni dei settori che hanno adottato l'approccio DFMEA includono:

- Automobilistico

- Aerospaziale

- Difesa

- Industriale

- Produzione

- Sanità

- Software

Scopri lo scopo e i vantaggi di DFMEA nello sviluppo dei prodotti

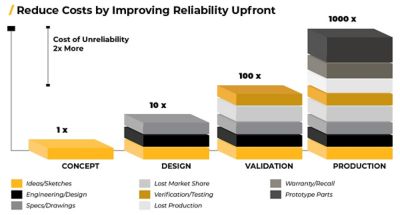

Le analisi DFMEA possono essere utilizzate per tutto il ciclo di vita del prodotto, dalla progettazione di prototipi fino alla fase di produzione. Il principale obiettivo è il rilevamento di potenziali guasti che potrebbero influire sull'affidabilità o sulla sicurezza prima di andare in produzione. I costi dovuti all'inaffidabilità di un prodotto possono essere significativi e aumentano esponenzialmente quanto più tardi il problema viene rilevato nel ciclo di vita del prodotto, come indicato dalle stime riportate nella Figura 1.

Diagramma che mostra come i costi per la prevenzione dei problemi di affidabilità aumentano con l'avanzare del ciclo di vita del prodotto

Che cos'è il processo DFMEA

Sebbene richieda determinate risorse chiave e impegni di tempo, il processo DFMEA è più semplice di molti altri metodi di valutazione dell'affidabilità, che richiedono analisi statistiche e interpretazioni complesse. Per ottenere il massimo vantaggio dal processo DFMEA:

- Tenere presente che DFMEA non è un esercizio una tantum, quindi l'analisi deve essere eseguita sia all'inizio che durante tutto il processo di progettazione. L'analisi DFMEA iniziale stabilisce le azioni necessarie per mitigare i rischi individuati nel progetto in quel momento. Man mano che il progetto viene modificato, l'analisi DFMEA deve essere aggiornata in modo da riflettere i rischi e le strategie di mitigazione/prevenzione per la fase di progettazione attuale.

- Lavorare in squadra. Includere partecipanti provenienti da discipline che rappresentano l'intero processo di sviluppo, implementazione e supporto del prodotto (ad esempio, progettazione, produzione, test e supporto logistico). Ognuna di queste discipline contribuisce al processo con prospettive ed esperienze diverse e un team diversificato offre le migliori possibilità di identificare le modalità di guasto e le strategie di mitigazione e prevenzione più efficaci.

- Utilizzare un facilitatore. Il facilitatore non deve essere necessariamente esperto in progettazione di prodotti, ma piuttosto avere esperienza nel processo DFMEA. Sostanzialmente, il ruolo del facilitatore è quello di definire correttamente il processo DFMEA e guidarlo fino alla conclusione, con una documentazione dettagliata del lavoro del team e la definizione degli interventi chiave necessari per attuare le strategie di eliminazione e mitigazione del rischio sviluppate.

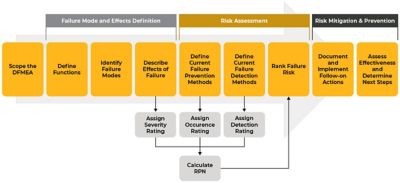

Anche se le fasi specifiche di una DFMEA possono variare leggermente in base allo standard, i processi principali di qualsiasi DFMEA sono la definizione dell'ambito di applicazione, la definizione della modalità di guasto e degli effetti, la valutazione del rischio e la mitigazione del rischio (Figura 2).

Il processo DFMEA aiuta a identificare, valutare e ridurre il rischio di guasti imprevisti del prodotto.

Ambito di applicazione di DFMEA

L'ambito di applicazione di DFMEA dipende dal livello di dettaglio da considerare. Ad esempio, una DFMEA applicata a livello di componente considera le modalità di guasto e le strategie di riduzione dei rischi per ciascun componente del progetto. Una DFMEA a livello di componente per un condensatore può considerare modalità di guasto come corto, aperto, perdita di capacità o corrente di dispersione elevata.

Anche se le DFMEA a livello di componente possono essere utili, estenderne i risultati all'impatto e ai rischi a livello di sistema è più difficile. Come alternativa, è possibile applicare una DFMEA a livello di sottosistema o anche a livello di diagramma a blocchi funzionale. In questo modo, l'analisi può iniziare in una fase molto più anticipata del progetto e stabilire un punto di riferimento per le DFMEA con ambito più ristretto man mano che il progetto procede.

Definizione di modalità di guasto e di effetti

Una volta stabilito l'ambito di applicazione, il lavoro del team DFMEA si concentra inizialmente sullo scomporre il sistema (coerentemente con l'ambito di applicazione definito), individuando le potenziali modalità di guasto di ciascuna parte del sistema e identificando l'effetto di ogni modalità sulla funzionalità del prodotto come percepita dall'utente. Ad esempio, se un utente porta un interruttore di alimentazione in posizione "ON" e la spia corrispondente non si accende, l'utente potrebbe descrivere la modalità di guasto come "La spia non si accende". Gli effetti di questo guasto potrebbero essere descritti come "Indicazione non precisa dello stato di accensione" o "Pericolo di alta tensione per l'utente a causa di un'indicazione non precisa dello stato di alimentazione". Ogni modalità di guasto può avere più effetti e deve essere considerata attentamente dal team DFMEA sotto tutti gli aspetti.

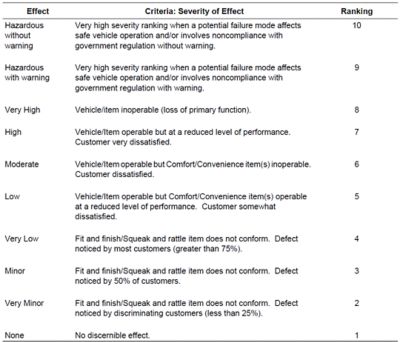

Alla fine, il team quantificherà la gravità del guasto in base all'effetto più grave prodotto utilizzando una classificazione o un indice di gravità numerici (generalmente su una scala da 1 a 10), che rifletta l'impatto sulle prestazioni del prodotto percepito dall'utente. Il team DFMEA deve accordarsi sulla scala di valutazione da usare prima di iniziare il processo di definizione del guasto. La Figura 3 mostra un esempio di scala di valutazione derivata dalla norma SAE J1739.

Figura 3. SAE J1739, "Linee guida per la classificazione della gravità"

Valutazione del rischio

L'obiettivo della valutazione del rischio è quantificare il rischio complessivo di un guasto in termini di gravità, probabilità di accadimento e probabilità di rilevamento. Come è facile immaginare, guasti gravi con un'alta probabilità di accadimento e difficili da rilevare rappresentano il rischio più elevato. I guasti minimamente gravi con una bassa probabilità di accadimento e facili da rilevare sono classificati come a rischio più basso.

La valutazione del rischio è un fattore ponderato denominato Risk Priority Number (RPN), utilizzato per classificare il rischio di guasto dal più alto al più basso. Come per la definizione della gravità, la definizione della probabilità di accadimento e della probabilità di rilevamento richiede l'input da parte di membri del team DFMEA che hanno una vasta esperienza nell'intero ciclo di vita del prodotto. Con l'aiuto del facilitatore, il team DFMEA deve concordare una definizione comune di probabilità di accadimento e rilevamento e una scala di valutazione prima di stabilire le definizioni di guasto.

Mitigazione e prevenzione del rischio

La fase conclusiva del processo DFMEA riguarda la mitigazione e la prevenzione del rischio mediante l'esecuzione di un piano di controllo. Il piano di controllo descrive in dettaglio le aree di proprietà e responsabilità, nonché una tempistica di completamento per ciascuna attività di prevenzione o mitigazione. Quando la progettazione, le caratteristiche e le specifiche del prodotto cambiano, gli interventi compiuti devono essere aggiornati per stabilire la nuova classificazione del rischio dopo l'implementazione delle modifiche. Questo processo funge da strumento di comunicazione per i gruppi della catena di fornitura sia a monte che a valle per garantire che i potenziali fattori di rischio non solo vengano identificati ma anche eliminati o ridotti.

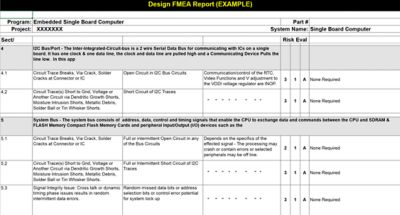

Esempio di DFMEA e modello

Un'importante azienda di prodotti per le telecomunicazioni del settore militare e della difesa ha assunto il team Ansys Reliability Engineering Services (RES) per facilitare un'analisi DFMEA su un modello di scheda a circuiti stampati (PCBA) da utilizzare in un prodotto GPS di nuova generazione. Il team RES ha definito l'ambito di applicazione e facilitato l'analisi a livello di blocco, prendendo in considerazione tutti i componenti che compongono il circuito di ciascun blocco.

Un team formato da rappresentanti dei reparti di progettazione, produzione, qualità fornitori e gestione della catena di fornitura ha eseguito l'analisi. Sulla base dei criteri di classificazione e soglia stabiliti, sono stati individuati i principali fattori di rischio. Basandosi sull'esperienza acquisita con sistemi simili, il team RES ha inoltre contribuito a creare opportunità di miglioramento nella progettazione, tra cui linee guida e best practice per la produzione delle schede per garantirne un'elevata affidabilità, scelta del giusto grado di qualità per i componenti e strategie di protezione per ridurre i guasti da scariche elettrostatiche e stress di natura elettrica (ESD/EOS).

Figura 4. Esempio di modello di documentazione di un'analisi DFMEA

Il cliente ha seguito il piano di controllo, ottenendo notevoli risparmi sui costi e sulla prevenzione dei guasti sul campo, implementando miglioramenti alle interconnessioni di secondo livello a livello di scheda, nonché adottando tecniche di protezione esterna per mitigare i guasti da ESD e EOS sul campo.

Contatti

Se stai per lanciare un prodotto e vuoi valutarne l'affidabilità ma non sei sicuro dei potenziali rischi prima della produzione, invia qui la tua richiesta o contatta il team di vendita Ansys Reliability Engineering Services al numero 301-640-5831 per programmare una sessione in cui discutere delle opzioni disponibili.