INFORMATIONS SUR LE SUJET

- Qu'est-ce que l'analyse de défaillance ?

- Quand la panne survient

- D'où proviennent les défaillances des produits électroniques ?

- Analyse de défaillance vs analyse de la cause racine

- Pourquoi l'analyse de défaillance est-elle importante ?

- Quelles sont les techniques de RCA les plus couramment utilisées ?

- Comment prévenir les défaillances avant qu'elles ne se produisent ?

- Solutions Ansys pour l'analyse de défaillance

Qu'est-ce que l'analyse de défaillance ?

L'analyse de défaillance (également connue sous le nom d'étude de défaillance) est le processus consistant à déterminer pourquoi un produit a dysfonctionné, en cherchant à identifier et atténuer la cause première du problème. L'analyse de défaillance examine l'environnement qui a provoqué la défaillance, le mécanisme spécifique qui en est à l'origine et la localisation du site où elle est survenue.

Pour les produits électroniques, l'analyse de défaillance isole la défaillance à un emplacement précis sur l'assemblage du circuit imprimé (PCBA). Elle examine ensuite plus en profondeur les composants ou l'emplacement du circuit pour trouver son site exact.

Quand la panne survient

Toute défaillance d'un produit nécessite une enquête pour comprendre ce qui en est à l'origine. Bien qu'il soit important d'isoler la défaillance, l'analyse de défaillance a pour objectif principal d'empêcher qu'elle ne se répète. En comprenant les mécanismes sous-jacents à la défaillance et ses causes profondes, les fabricants peuvent prendre des mesures correctives pour éviter les mêmes problèmes à l'avenir. Les défaillances sur le terrain ou les rappels sous garantie sont très coûteux pour les entreprises, car ils peuvent causer des dommages financiers et à la réputation considérables. Les défaillances tardives sont également source de préoccupation.

De nombreuses industries utilisent l'analyse de défaillance dans le cadre du contrôle qualité (CQ) au cours de leurs processus de fabrication ou de support produit, pour identifier les défaillances potentielles, déterminer la cause première des défaillances signalées par les clients et s'assurer que les consommateurs reçoivent des produits bien fabriqués. Si certaines industries y recourent fréquemment (l'automobile, l'aérospatiale, la défense, la fabrication, le biomédical, les biens de consommation...), ces processus d'analyse peuvent s'avérer utiles dans n'importe quel secteur, pour savoir comment et où quelque chose s'est mal passé pendant la fabrication ou sur le terrain.

D'où proviennent les défaillances des produits électroniques ?

Les défaillances des produits électroniques peuvent s'expliquer par de multiples raisons. Elles ne résultent généralement pas d'un problème de conception électrique, mais plutôt de la sélection des matériaux, de la gestion thermique, d'une contamination ou de problèmes de conception mécanique. Elles peuvent provenir d'une charge thermique ou mécanique dont la présence n'était pas prévue, ou qui avait bien été prise en compte, mais aux effets négatifs différents des prévisions. Dans d'autres cas, il peut s'agir d'une contamination du circuit imprimé, d'une compréhension incomplète des propriétés ou du comportement des matériaux, ou d'un certain niveau de corrosion.

Il existe de nombreux modes et mécanismes de défaillance différents susceptibles d'agir au niveau du PCBA et des composants individuels. Voici quelques-unes des défaillances électroniques les plus courantes :

- Rupture et décollage des fils métalliques

- Délamination

- Fissuration du condensateur

- Dommages causés à la matrice

- Défaillance à l'interconnexion

- Fatigue et surcharge des soudures

- Fracture de la sonde

- Fuite de courant induite par la contamination

- Migration électrochimique

- Défaillance du filament anodique conducteur

- Fatigue de trou traversant métallisé

- Cratérisation de la plate-forme et fracture de la trace

Analyse de défaillance vs analyse de la cause racine

Les termes « analyse de défaillance » et « analyse de la cause racine » (RCA) sont souvent utilisés de manière interchangeable, bien qu'ils diffèrent quelque peu. La RCA décrit la méthodologie générale de résolution des problèmes, qui recherche pourquoi une défaillance s'est produite. Visant à évaluer les facteurs contributifs pertinents, elle peut prendre en compte les facteurs organisationnels, les communications internes, les pratiques de conception, l'insuffisance des spécifications, l'environnement d'utilisation du produit, les hypothèses de science des matériaux et de nombreux autres problèmes potentiels. L'analyse de défaillance est une catégorie de techniques de collecte de données de RCA qui se concentre sur l'examen systématique des appareils défaillants afin d'identifier la cause première de la défaillance, puis utilise ces informations dans les mesures d'atténuation potentielles qui empêcheront sa réapparition. Une analyse de défaillance solide s'appuiera sur les questions suivantes :

- Quel est le mode de défaillance ?

- Comment la défaillance s'est-elle produite ?

- Où se trouve le site de la défaillance ?

- Quel est le mécanisme de la défaillance ?

- Que peut-on faire pour éviter que cela ne se reproduise ?

Il existe de nombreuses techniques d'analyse de défaillance physiques et chimiques utilisées pour rechercher des défaillances directement dans un système électronique, notamment :

- La microscopie à rayons X

- La microscopie acoustique

- La microscopie électronique à balayage (MEB)

- La microscopie optique

- La spectroscopie X à dispersion d'énergie (EDS)

- L'utilisation d'un dispositif supraconducteur à interférence quantique (SQUID)

- La thermographie

- Les essais mécaniques

- L'analyse par coloration et écartement

- L'analyse transversale

Les techniques de RCA courantes, telles que la méthode des « cinq pourquoi » et Six Sigma, intègrent souvent l'analyse de défaillance comme technique de collecte de données pour établir les actions d'atténuation des défaillances résultant de la RCA.

Pourquoi l'analyse de défaillance est-elle importante ?

Les défaillances de produits font fréquemment la une. Elles peuvent avoir de graves conséquences, comme les incendies de batterie de véhicules électriques ou de smartphones. Outre le fait qu'elles coûtent cher, elles érodent également la confiance des consommateurs.

L'analyse de défaillance fournit aux fabricants un moyen de renforcer cette confiance par des mesures correctives et l'amélioration continue de leurs produits afin de répondre aux besoins des consommateurs. Si un produit a dysfonctionné dans le monde réel, il est essentiel de trouver la cause racine du problème et de le résoudre pour s'assurer que d'autres produits comparables seront autorisés à la commercialisation.

Mais cela va au-delà des fabricants eux-mêmes. Dans de nombreux secteurs, comme les entreprises se fournissent en composants auprès de sources multiples, les méthodes d'analyse de défaillance garantissent que ceux-ci sont suffisamment fiables pour se retrouver dans le produit final. L'analyse de défaillance garantit donc robustesse et fiabilité dans la chaîne d'approvisionnement de la fabrication au sens large, quel que soit le secteur.

Quelles sont les techniques de RCA les plus couramment utilisées ?

Lorsque l'on cherche à établir la cause profonde d'une défaillance, quatre techniques de RCA sont généralement utilisées :

Les Cinq Pourquoi : cette méthode étudie la cause et l'effet d'une défaillance pour comprendre sa cause profonde. Elle commence par énoncer un problème, suivi d'une série de questions « pourquoi » portant sur le produit et son environnement, jusqu'à ce qu'une réponse soit trouvée.

Diagramme en arête de poisson (Ishikawa) : le diagramme en arête de poisson a été nommé d'après l'apparence de sa forme finale. Cet outil suppose une ignorance totale de l'environnement afin que les ingénieurs puissent évaluer d'autres facteurs qui auraient pu conduire à une défaillance, ce qui leur permet d'en déterminer la cause profonde.

Analyse de l'arbre des défaillances : une analyse de l'arbre des défaillances décompose un système en ses composants et sous-systèmes. Elle examine la relation entre la défaillance d'un sous-système ou d'un composant et le reste du système pour en déduire le chemin de défaillance pour le système de niveau supérieur. Les analyses de l'arbre des défaillances examinent essentiellement l'emplacement des défaillances dans certaines zones et évaluent comment elles affectent le système dans son ensemble.

Analyse des modes de défaillance et de leurs effets : l'AMDE (Analyse des modes de défaillance et de leurs effets) étend l'analyse de l'arbre des défaillances en définissant les modes de défaillance potentiels au niveau de chaque nœud et en déterminant leur impact sur les performances des sous-systèmes et du système. L'AMDE étudie les défaillances jusqu'aux niveaux des composants et des sous-systèmes, puis examine les effets sur le système dans son ensemble. Son niveau de détail est plus fin que celui de l'analyse de l'arbre des défaillances (par exemple, jusqu'à la perte de synchronisation sur une puce). Il existe de nombreux types d'AMDE avec des spécifications différentes en fonction de l'industrie.

Comment prévenir les défaillances avant qu'elles ne se produisent ?

Si les techniques de RCA traditionnelles demeurent utiles, la physique de la fiabilité et l'ingénierie de la fiabilité fournissent des informations plus solides sur l'origine d'un dysfonctionnement. On peut les exploiter à n'importe quelle phase du développement du produit pour nourrir la RCA et empêcher la survenue des défaillances.

La physique de la fiabilité ajoute une couche de précision à l'analyse de défaillance. L'utilisation d'une approche basée sur la physique accélère l'évaluation des modes et mécanismes de défaillance en rejetant les options de défaillance redondantes ou très improbables.

Comprendre la physique de la défaillance permet aux ingénieurs d'identifier comment les contraintes mécaniques, thermiques, chimiques et électriques à l'intérieur d'un produit peuvent entraîner une défaillance. Dans la majorité des cas, la défaillance n'est pas due à des facteurs électriques. Les modes de défaillance découlent essentiellement de causes thermiques, liées à la sélection des matériaux ou à des contaminations, et sont aussi d'ordre mécanique (ou électrique). Elles peuvent être identifiées à l'aide d'outils de simulation basés sur la physique de la fiabilité pour empêcher un produit de tomber en panne avant même sa fabrication. Par exemple, la défaillance liée au cyclage thermique est un problème courant dans les appareils électroniques, qui se trouve facilement atténué par l'analyse de défaillance.

Combiner la simulation et l'analyse matérielle physique accélère l'évaluation de la défaillance et aide les ingénieurs à comprendre la physique de la défaillance.

Une approche de simulation peut typiquement prendre la forme d'une revue de conception des PCBA, suivie d'une analyse par éléments finis (FEA). Les méthodes de simulation évaluent les matériaux entrants et la robustesse mécanique pour identifier les modes de défaillance, évaluer les modes de défaillance potentiels du système, déterminer les seuils de contamination et explorer les variantes de la conception qui améliorent la fiabilité du système.

Voici quelques exemples concrets où elles peuvent être mises en place :

- Étude de la plage de température idéale pour un composé d'enrobage

- Examen des mécanismes de dégradation potentiels à l'intérieur d'une batterie

- Simulation du système de soudure d'un PCBA

- Simulation de l'impact d'un revêtement conforme sur la fiabilité des composants

- Examen des défaillances liées au fluage, à la fatigue et à la diffusion en fonction du comportement fondamental à l'échelle atomique et moléculaire

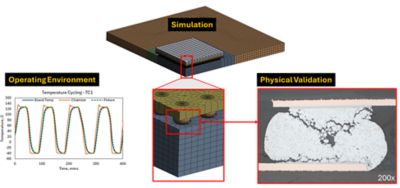

Étude de cas : Fatigue de soudure

L'un des mécanismes de défaillance les plus courants des circuits imprimés est la fatigue de la soudure, résultant du cyclage thermique. Les PCBA modernes combinent de nombreux matériaux différents, tels que des stratifiés à fibres de verre, la céramique, les polymères, la soudure, le silicium et le cuivre, qui ont des propriétés très diverses. L'une des propriétés les plus critiques à prendre en compte lors de l'évaluation des ruptures de fatigue de la soudure est le coefficient de dilatation thermique (CDT).

La soudure est souvent utilisée à l'intérieur des boîtiers électroniques pour fixer des composants électroniques aux cartes de circuits imprimés, et elle connecte généralement des matériaux aux CDT très différents. Les changements dans l'environnement de fonctionnement ou la dissipation de puissance des composants exposent les cartes des circuits imprimés et les composants à un cyclage thermique, qui provoque l'expansion et la contraction des matériaux dans différentes proportions. La soudure absorbe cette dilatation différentielle sous forme de fluage, dont les contraintes ainsi accumulées conduisent à la fissuration, puis à terme, à la rupture complète de la bille de soudure.

L'analyse physique d'échantillons défectueux (à l'aide de techniques telles que le sondage électrique, les rayons X, la microscopie ultrasonique, la coupe transversale avec inspection optique ou par MEB et l'analyse par coloration-écartement) peut être très efficace pour confirmer la présence et l'emplacement des fissures des soudures et leurs mécanismes de fatigue. Mais lorsqu'il s'agit de déterminer pourquoi la défaillance s'est produite et de proposer des solutions pour en prévenir d'autres, la simulation devient un outil essentiel. Les analystes ont la possibilité d'y intégrer l'influence des matériaux, de la géométrie, de l'environnement, des méthodes de fixation et d'autres facteurs qui peuvent favoriser la fatigue de la soudure. Les résultats de la simulation donnent un aperçu des phénomènes physiques à l'origine de la défaillance. Ils permettent aux entreprises de tester virtuellement l'impact des modifications apportées aux conditions de conception ou de fonctionnement avant de mettre en œuvre une solution.

Solutions Ansys pour l'analyse de défaillance

Que l'analyse et les tests soient physiques ou simulés, la physique de la fiabilité est au cœur de l'approche Ansys pour résoudre les analyses de défaillance complexes. Notre équipe Services d'ingénierie de la fiabilité comprend des experts en conception pour l'excellence, conception de systèmes électroniques, conditionnement et fabrication. Elle applique l'analyse physique, les tests et la simulation à la résolution des défis les plus difficiles en matière d'analyse des défaillances. Forte de sa longue expérience en conception électronique, l'équipe commence toujours par des techniques non destructives pour identifier les emplacements et les mécanismes de la défaillance.

Le logiciel Ansys peut analyser de nombreux systèmes électroniques pour voir quels problèmes thermomécaniques existent, ou pourraient exister, dans un produit de technologie avancée. La simulation est un complément puissant aux techniques physiques d'analyse de défaillance. Elle fournit des informations supplémentaires sur les forces et les comportements des matériaux qui ont pu conduire à des défaillances.

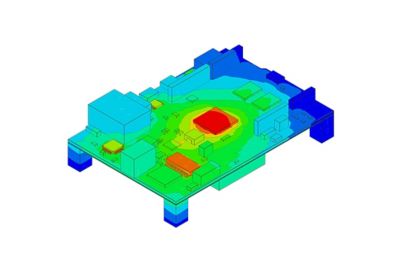

Logiciel de prédiction de fiabilité électronique Ansys Sherlock™ : prédit les défaillances en fonction de problèmes thermomécaniques. Sherlock peut simuler le système dans son environnement natif pour simuler le comportement qui a conduit à la défaillance. Cette approche d'analyse de la fiabilité permet également aux ingénieurs d'identifier les mécanismes de défaillance à l'œuvre dans les composants, la carte et le système afin de mieux optimiser l'environnement d'application prévu. Sherlock réalise des prévisions de fiabilité au niveau de la carte de PCBA. Il peut utiliser les entrées du logiciel Ansys Mechanical™ et de la solution Ansys Icepak® pour simuler la fiabilité au-delà du niveau de la carte, comme la modélisation de son boîtier ou la création d'un système de refroidissement qui fait baisser la température des composants.

Simulation de chocs mécaniques à l'aide du logiciel Ansys Sherlock

Logiciel Ansys Mechanical structural FEA : fournit des simulations qui examinent les conditions les plus défavorables dans différents scénarios de chargement, en intégrant des éléments du système en dehors du PCBA (par exemple, des boîtiers, des raidisseurs mécaniques et d'autres composants mécaniques de sous-systèmes de niveau supérieur). Le logiciel Mechanical peut être utilisé pour dériver les déformations de la carte sous différentes conditions de chargement dans des assemblages complexes de niveau système. Les résultats d'une analyse de Mechanical peuvent servir à identifier les défaillances de surcharge, ou être exportés vers le logiciel Sherlock pour établir des prévisions de fiabilité au niveau des composants grâce à des scénarios complexes de chargement et de contrainte.

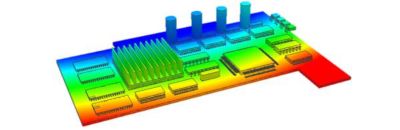

Logiciel de simulation de refroidissement électronique Ansys Icepak : fournit une analyse thermique qui examine les températures de différents composants sur un PCBA soumis à différentes solutions de refroidissement. Les résultats des analyses Icepak servent à identifier des températures au-delà des valeurs nominales de température des composants, évaluer les marges de déclassement des composants, ou être incorporés dans l'analyse Sherlock pour prévoir la fiabilité au niveau des composants.

Analyse électrothermique d'un PCB à l'aide du logiciel Ansys Icepak

Ansys a aidé plus de 3 000 clients à identifier et à atténuer la cause profonde des défaillances de leurs produits, ainsi qu'à fournir des solutions à l'aide de la simulation avant qu'elles ne deviennent un problème. Si vous souhaitez faire partie de ces quelque 300 entreprises qui choisissent Ansys chaque année pour relever leurs défis techniques, contactez nos experts en physique dès aujourd'hui.