ANSYS BLOG

October 25, 2023

Qu'est-ce que l'analyse des modes de défaillance de conception et de leurs effets (AMDEC) ?

L'analyse des modes de défaillance de conception et de leurs effets (AMDEC) est un processus qui aide les ingénieurs à comprendre l'impact des risques potentiels associés à une conception. L'introduction de l'analyse des modes de défaillance et de leurs effets (AMDE) dans la phase de conception représente une bonne pratique qui permet de répondre à des questions telles que :

- Qu'est-ce qui pourrait ne pas fonctionner dans une conception ?

- Quelles sont les conséquences d'un type spécifique de défaillance ?

- Dans quelle mesure la défaillance sera-t-elle évidente pour l'utilisateur ?

- Comment la défaillance est-elle détectée ?

- Comment pouvons-nous atténuer les effets d'une défaillance sur la fiabilité ou la sécurité d'un produit ?

- Comment pouvons-nous prévenir la défaillance en premier lieu ?

Qu'est-ce que l'analyse des modes de défaillance et de leurs effets (AMDE) ?

Pour comprendre ce qu'est l'AMDEC, nous devons commencer par une définition claire de l'analyse des modes de défaillance et de leurs effets (AMDE). L'AMDE est une approche systématique pour reconnaître et évaluer les défaillances potentielles des systèmes, des produits ou des processus. L'AMDE identifie les effets et les résultats des défaillances ou des actions et aide les développeurs de produits à éliminer ou à atténuer l'impact des défaillances.

Chaque produit a des modes de défaillance à différents niveaux d'intégration, du composant au système, en passant par tous les éléments intermédiaires. Chaque mode de défaillance entraîne des impacts potentiels sur l'efficacité, la fiabilité ainsi que sur la sécurité du produit et présente des défis de détection, d'atténuation et de prévention. L'AMDE est un outil qui aide à relever ces défis en :

- identifiant les risques de défaillance associés à la conception d'un produit ;

- établissant un plan d'action pour réduire les risques ayant le plus d'impact ;

- assurant la responsabilisation et la traçabilité des mesures par la réduction des risques.

D'abord élaborées à la fin des années 1940 par l'armée américaine, les techniques d'AMDE ont été adoptées par la NASA dans les années 1960 et plus tard par l'industrie automobile dans les années 1970. Tout au long des années 1980, les efforts menés par l'industrie automobile ont permis de consolider et de normaliser les meilleures pratiques de l'AMDE afin d'optimiser l'approche en tant qu'outil d'amélioration de la qualité et d'évaluation des risques à diverses étapes du développement de produit. Aujourd'hui, des secteurs majeurs tels que l'énergie et la santé, dans lesquels une fiabilité élevée et la sécurité des produits sont des préoccupations essentielles, ont adopté la pratique de l'AMDE afin de répondre aux normes industrielles (par exemple, SAE J1739-FMEA) pour la qualification des fournisseurs et des produits.

AMDEC vs AMDE

L'AMDE est généralement divisée en approches de conception et de processus, selon qu'elle est appliquée à la conception d'un système/produit ou à un processus/une chaîne de simulation. Cet article se concentre spécifiquement sur l'AMDE d'une conception, qui est connue sous le nom d'AMDEC.

Quels secteurs utilisent l'AMDEC ?

Bien que l'AMDEC soit précieuse dans tout processus de conception, elle est particulièrement importante dans les secteurs où le rythme des lancements de nouveaux produits et de l'intégration de nouvelles technologies est intense. Les nouveaux produits et technologies ont intrinsèquement peu ou pas d'historique de défaillances. Bien que l'évaluation de la similitude avec les produits ou technologies précédents puisse être utile, une approche disciplinée pour identifier les modes et mécanismes de défaillance probables, fondée sur les principes de la physique de la fiabilité et sur le processus d'AMDEC, est essentielle à l'atténuation des risques. Ne pas faire de l'AMDEC un outil primordial de la phase de conception peut entraîner des défaillances coûteuses apparaissant en production, dans les tests de qualification ou même sur le terrain.

L'AMDEC aide les équipes produit à comprendre les modes de défaillance potentiels des conceptions de façon précoce, dans le développement du produit, afin qu'ils puissent être exclus de la conception. Elle permet d'atténuer les impacts de ces défaillances par des éléments de conception, des méthodes de détection ou le concept global de soutien opérationnel et logistique du produit. Les secteurs qui ont adopté le concept de l'AMDEC comprennent, entre autres :

- Automobile

- Aérospatial

- Défense

- Industriel

- Fabrication

- Santé

- Logiciel

Découvrez le but et les avantages de l'AMDEC dans le développement de produit

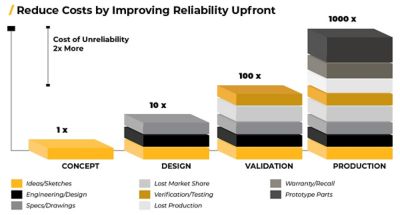

Les AMDEC peuvent être utilisées tout au long du cycle de vie d'un produit, de la conception du prototype à la phase de production. L'objectif principal étant la détection des défaillances potentielles ayant un impact sur la fiabilité ou la sécurité avant la mise en production. Les coûts du manque de fiabilité d'un produit peuvent être importants. Plus ce problème est détecté tard dans le cycle de vie d'un produit, plus les coûts augmentent exponentiellement, comme cela est estimé dans la Figure 1.

Diagramme montrant comment le coût de la prévention des problèmes de fiabilité augmente plus tard dans le cycle de vie d'un produit

Compréhension du processus d'AMDEC

Bien que le processus d'AMDEC exige certaines ressources clés et des engagements en temps, il est simple, comparé à de nombreuses autres méthodes d'évaluation de la fiabilité qui nécessitent une analyse statistique et une interprétation complexes. Pour tirer le meilleur parti du processus d'AMDEC :

- Rappelez-vous que l'AMDEC n'est pas un exercice ponctuel, alors effectuez l'analyse tôt et tout au long du processus de conception. L'AMDEC initiale établit les mesures requises pour atténuer les risques identifiés dans la conception à ce moment-là. Au fur et à mesure que des changements importants sont apportés à la conception, l'AMDEC devrait être mise à jour afin de refléter les risques ainsi que les stratégies d'atténuation et de prévention les plus actuels.

- Travaillez en équipe. Incluez les participants issus des disciplines qui représentent l'ensemble du processus de développement, de déploiement et de support du produit (par exemple, la conception, la fabrication, les tests et le soutien logistique). Chacune de ces disciplines apporte des perspectives et des expériences différentes au processus. De plus, une équipe diversifiée donne les meilleures chances d'identifier les modes de défaillance ainsi que les stratégies d'atténuation et de prévention les plus efficaces.

- Faites appel à un facilitateur. On ne s'attend pas à ce que le facilitateur soit un expert en conception de produits, mais plutôt un expert dans le processus de l'AMDEC. En fin de compte, le rôle du facilitateur est de bien définir la portée de l'AMDEC et de mener à bien le processus, avec une documentation détaillée du travail de l'équipe et une définition des mesures clés requises pour mettre en œuvre les stratégies d'élimination et d'atténuation des risques élaborées.

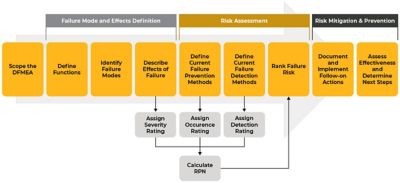

Bien que les étapes détaillées de l'AMDEC puissent varier légèrement d'une norme à l'autre, les processus de base de toute AMDEC sont l'établissement de la portée, la définition des modes de défaillance et de leurs effets, l'évaluation des risques et l'atténuation des risques (figure 2).

Le processus de l'AMDEC permet d'identifier, d'évaluer et d'atténuer le risque de défaillances imprévues des produits.

Portée de l'AMDEC

La portée d'une AMDEC aborde le niveau de détail à prendre en considération. Par exemple, une AMDEC dont la portée est définie au niveau des composants étudie les modes de défaillance et les stratégies d'atténuation des risques pour chaque composant de la conception. Une AMDEC au niveau des composants peut examiner les modes de défaillance tels que les courts-circuits, les circuits ouverts, les pertes de capacité ou les courants de fuite élevés pour un condensateur.

Bien que les AMDEC au niveau des composants puissent être utiles, il est plus difficile de faire en sorte que les résultats des AMDEC au niveau des composants soit élargis aux impacts et aux risques au niveau du système. Comme alternative, une AMDEC peut avoir une portée définie au niveau du sous-système ou même au niveau du diagramme du bloc fonctionnel. Cela permet à l'analyse de commencer à un stade beaucoup plus précoce de la conception et d'établir une base de référence pour les AMDEC avec des portées plus affinées, au fur et à mesure que la conception progresse.

Définition des modes de défaillance et de leurs effets

Une fois la portée confirmée, le travail initial de l'équipe de l'AMDEC se concentre sur la décomposition du système (cohérente avec la définition de la portée), l'identification des modes de défaillance potentiels de chaque partie du système et la détermination de l'effet de chaque mode sur la fonction du produit telle qu'elle est perçue par l'utilisateur. Par exemple, si un utilisateur bascule un interrupteur sur la position « MARCHE » et que le voyant correspondant ne s'allume pas, l'utilisateur peut exposer le mode de défaillance comme suit : « le voyant ne s'allume pas ». Les effets de cette défaillance peuvent être décrits comme suit : « indication inexacte de l'état de mise sous tension » ou « risque de haute tension pour l'utilisateur en raison d'une indication inexacte de l'état d'alimentation ». Chaque mode de défaillance peut avoir plusieurs effets et doit être étudié attentivement depuis tous les points de vue de l'équipe de l'AMDEC.

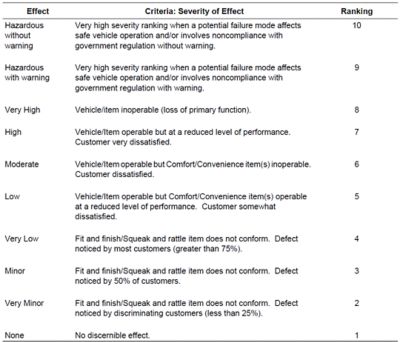

Enfin, l'équipe quantifiera la gravité de la défaillance en fonction de l'effet le plus grave, en utilisant une note ou un indice de gravité numérique (généralement compris(e) entre 1 et 10), reflétant l'impact sur les performances du produit perçues par l'utilisateur. L'équipe de l'AMDEC doit convenir de l'échelle de notation à utiliser avant de lancer le processus de définition de la défaillance. La figure 3 montre un exemple d'échelle de notation donnée dans la norme SAE J1739.

Figure 3. SAE J1739, « Lignes directrices pour le classement de la gravité »

Évaluation des risques

Le but de l'évaluation des risques est de quantifier le risque global d'une défaillance en termes de gravité, de probabilité d'occurrence et de capacité à être détectée. Comme vous pouvez le deviner, les défaillances graves susceptibles de se produire et difficiles à détecter présentent le risque le plus élevé. Les défaillances de gravité minime qui ne sont pas susceptibles de se produire et qui sont faciles à détecter reçoivent les notes de risque les plus faibles.

La note de risque est un facteur pondéré appelé numéro de priorité du risque (NPR). Elle est utilisée pour classer le risque de défaillance du plus élevé au plus faible. Comme pour la définition de la gravité, déterminer la probabilité d'occurrence et la probabilité de détection nécessite l'apport de membres de l'équipe de l'AMDEC bénéficiant d'une vaste expérience sur l'ensemble du cycle de vie du produit. Avec l'aide du facilitateur, une équipe de l'AMDEC devrait établir des définitions communes de probabilité d'occurrence et de détection, ainsi qu'une échelle de notation, avant d'entrer dans les spécifications de la défaillance.

Atténuation et prévention des risques

La phase finale du processus de l'AMDEC porte sur l'atténuation et la prévention des risques par l'exécution d'un plan de contrôle. Le plan de contrôle détaille les domaines de propriété et de responsabilité, ainsi qu'un calendrier d'achèvement pour chaque tâche individuelle de prévention ou d'atténuation. Grâce aux modifications apportées à la conception, aux caractéristiques et aux spécifications du produit, les mesures prises sont mises à jour pour déterminer la nouvelle note de risque avec les changements réalisés. Ce processus sert d'outil de communication pour les groupes de la chaîne logistique en amont et en aval, afin de s'assurer que les facteurs de risque potentiels sont non seulement identifiés, mais aussi éliminés ou réduits.

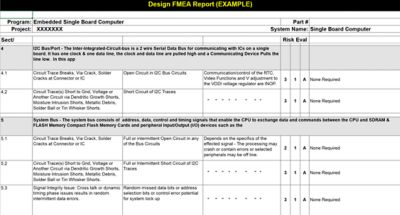

Exemple d'AMDEC et modèle

Une grande entreprise de produits de télécommunications pour la défense et l'armée a demandé que l'équipe Services d'ingénierie de la fiabilité (SIF) d'Ansys facilite une analyse AMDEC sur un assemblage de circuits imprimés pour un produit GPS de nouvelle génération. L'équipe SIF a défini la portée et facilité l'analyse au niveau des blocs, en prenant en compte tous les composants inclus dans le circuit de chaque bloc.

Une équipe représentant la conception, la production, la qualité des fournisseurs et la gestion de la chaîne logistique a effectué l'analyse. Sur la base du classement et des critères de seuil établis, les principaux facteurs de risque ont été identifiés. En s'appuyant sur son expérience avec des systèmes similaires, l'équipe SIF a également contribué à des opportunités d'amélioration de la conception, y compris les directives de fabrication des circuits imprimés et les meilleures pratiques afin d'assurer une fiabilité élevée, la sélection du niveau de qualité adéquat pour les composants, ainsi que les stratégies de protection pour atténuer les défaillances de décharge électrostatique et de surcharge électrique.

Figure 4. Exemple de modèle de documentation d'AMDEC

Le client a suivi le plan de contrôle, ce qui s'est traduit par des économies significatives et la prévention des défaillances sur site en mettant en œuvre des améliorations d'interconnexion de deuxième degré au niveau de la carte, ainsi qu'en adoptant des techniques de protection externe pour atténuer les défaillances de décharge électrostatique et de surcharge électrique sur le terrain.

Contact

Si vous prévoyez de lancer un produit de façon imminente, que vous cherchez à évaluer la fiabilité du produit et que vous n'êtes pas certain des risques potentiels avant la fabrication, veuillez soumettre votre demande ici ou contacter l'équipe commerciale des Services d'ingénierie de la fiabilité d'Ansys au 301-640-5831 pour organiser une séance afin de discuter des opportunités.