- Qu'est-ce qu'un boîtier amélioré pour semi-conducteurs ?

- Les avantages des boîtiers améliorés pour semi-conducteurs

- Les applications pour appareils utilisant des modules fabriqués avec un boîtier amélioré pour semi-conducteurs

- Composants et technologies de boîtiers améliorés

- Défis liés aux boîtiers améliorés pour semi-conducteurs

- L'avenir des boîtiers améliorés pour semi-conducteurs

Qu'est-ce qu'un boîtier amélioré pour semi-conducteurs ?

L'Un boîtier amélioré pour semi-conducteurs est un ensemble de processus de fabrication combinant plusieurs puces semi-conductrices dans un seul boîtier électronique. Cette approche permet d'accroître les capacités et de réduire la consommation d'énergie et les coûts.

L'emballage traditionnel revient à construireun seul bâtiment d'un seul étage sur une parcelle de terrain. Un boîtier amélioré vous permet de placer plusieurs bâtiments sur une plus petite parcelle de terrain et de les relier par des ponts, des puits et des tunnels. Les entreprises qui exploitent ces techniques de manière efficace bénéficieront d'un avantage concurrentiel sur le marché des semi-conducteurs qui est en pleine croissance.

Les techniques les plus courantes utilisées pour les boîtiers améliorés sont l'intégration 2.5D, l'intégration 3D-IC, l'intégration hétérogène, l'emballage FOWLP (Fan-Out Wafer-Level Packaging) et l'emballage SiP (System-in-Package). Chaque technique permet de prélever une puce unique d'une tranche et de la placer avec d'autres dans un seul assemblage relié électriquement et entouré de plastique, de métal ou de verre, un boîtier. Une fois créé, le boîtier est connecté à un circuit imprimé ou à une bande flexible et placé dans un appareil électronique.

Les avantages des boîtiers améliorés pour semi-conducteurs

La possibilité d'intégrer plus de transistors dans un espace plus restreint diminue car la technologie des semi-conducteurs commence à se heurter aux lois de la physique. Pendant des décennies, l'industrie de la microélectronique s'est basée sur la prédiction appelée loi de Moore, de Gordon Moore, co-fondateur d'Intel, pour guider ses investissements et ses plans. Cette loi postule sur un doublement du nombre de transistors présents sur une puce tous les deux ans. Cela encourage à réduire la taille des éléments et à accroître les densités à chaque génération de puces, faisant des connexions électriques dans les appareils un goulot d'étranglement limitant les performances. .

Les boîtiers améliorés constituent un moyen puissant pour les concepteurs de surmonter cette limitation. Ils sont en mesure d'éliminer les goulots d'étranglement et de réduire les coûts en disposant plusieurs puces en trois dimensions et en établissant des connexions directement entre les puces et dans les circuits intégrés de transition. Un avantage supplémentaire consiste à placer des puces aux fonctions différentes les unes à côté des autres afin de réduire la consommation d'énergie, d'augmenter la vitesse et de simplifier les appareils multifonctions dans un seul boîtier.

Ce format de boîtier unique réduit également les coûts de fabrication, d'expédition et d'inventaire en passant l'intégration d'une étape de post-traitement impliquant plusieurs composants à une étape en amont sur le site de fabrication de semi-conducteurs, également appelée la Fab. Cette approche réduit également considérablement les coûts de main-d'œuvre liés aux boîtiers, éliminant ainsi le besoin de sites pour boîtiers distincts dans les régions où les coûts de main-d'œuvre sont faibles.

Les applications pour appareils utilisant des modules fabriqués avec un boîtier amélioré pour semi-conducteurs

La demande croissante de puissance de calcul et de mémoire pour stocker toutes les données générées par les utilisateurs nécessite des appareils microélectroniques plus efficaces et moins coûteux. Les appareils électroniques grand public, plus sophistiqués et plus performants, créent également un marché pour des boîtiers plus petits dotés d'une plus grande fonctionnalité et avec une faible consommation d'énergie. De plus en plus d'appareils deviennent intelligents, ajoutant des composants qui mesurent (capteurs), qui importent des données, qui calculent (processeur), qui stockent des données (mémoire) ou qui exportent des données. L'emballage avancé peut permettre de combiner plusieurs instances de chaque fonction en un seul module dans un produit.

L'industrie de l'automobile est l'un des secteurs qui connaît la croissance la plus rapide. Les systèmes avancés en matière de performance, d'efficacité et de sécurité, associés à un nombre toujours croissant de capteurs, exercent une pression sur la demande de modules électroniques plus robustes, plus efficaces et moins coûteux, fabriqués avec un emballage avancé.

Les appareils de l'Internet des objets (IoT) sont un autre exemple de la volonté des concepteurs de produits de combiner plusieurs fonctions électroniques en une seule pièce à ajouter à leur modèle électronique. Une solution créée avec un boîtier amélioré simplifie l'automatisation de l'assemblage et la complexité du circuit imprimé tout en augmentant les performances et en réduisant les coûts et les besoins en énergie.

Le boîtier amélioré permet de répondre aux exigences informatiques intenses de l'intelligence artificielle (IA) et du calcul haute performance (HPC). Cette approche offre davantage de fonctionnalités dans une configuration plus petite et moins gourmande en énergie. Les fournisseurs de matériel pour l'IA et le HPC, comme NVIDIA, ont mis en place des chaînes logistiques pour boîtiers améliorés . Ils se sont tournés vers les capacités des boîtiers améliorés d'Intel et de TSMC pour produire les modules multifonctions dont ils ont besoin afin d'augmenter les performances tout en maîtrisant les besoins en énergie et les coûts.

Composants et technologies de boîtiers améliorés

Les boîtiers améliorés de semi-conducteurs utilisent plusieurs technologies pour combiner les puces de circuit intégré de manière plus efficace .

Pour comprendre le concept de boîtiers améliorés, il est conseillé d'examiner ses composants et les diverses technologies utilisées par les fonderies de semi-conducteurs.

Composants

- Chiplet : matrice discrète non emballée, optimisée pour une fonction donnée, combinée à d'autres chiplets et puces de circuit intégré multifonctions au niveau du boîtier.

- Matrice :. morceau de semi-conducteur découpé dans une trancheplus grand qui contient des circuits conçus pour remplir une ou plusieurs fonctions. Lorsque les matrices sont connectées à un substrat ou à d'autres matrices, elles deviennent une puce.

- Pads ou Bumps d'E/S : zones conductrices sur la surface d'une puce utilisées pour envoyer des signaux d'entrée/sortie de la puce.

- Interconnexion : structure qui relie deux ou plusieurs éléments de circuit pour transférer un courant électrique entre eux. Il s'agit généralement d'une structure mince qui relie une ou plusieurs matrices.

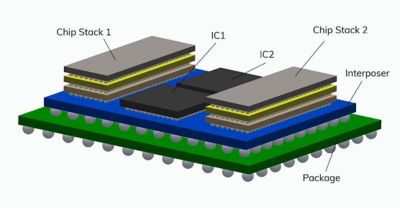

- Interposeur : couche de matériau entre une ou plusieurs puces et un substrat. Dans les boîtiers améliorés, le matériau peut être à base de silicium ou de verre.

- Circuit imprimé (PCB) : structure plate qui peut être rigide ou flexible avec des circuits multicouches qui relient électriquement les composants dans un système électronique. Les PCB sont généralement fabriqués à partir de FR4 lorsqu'ils sont rigides ou de polyamide lorsqu'ils sont flexibles.

- Couche de redistribution (RDL) : couche métallique supplémentaire sous une ou plusieurs matrices contenant des chemins conducteurs internes qui créent des pads d'E/S plus avantageux.

- Bille de soudure : petite bille de soudure utilisée pour relier les composants dans un boîtier de semi-conducteur. Sa taille varie en fonction de ce qu'il connecte.

- Substrat : composant plat contenant des circuits qui relient physiquement et électriquement d'autres composants dans un boîtier. Un substrat de circuit intégré est une couche de matériau semi-conducteur et un substrat stratifié en FR4 ou polyamide.

- Système sur puce (SoC) : puce de circuit intégré qui intègre toutes les fonctions informatiques ou électroniques sur une seule puce.

- Via traversant de silicium (TSV) : connexion électrique entre le haut et le bas d'une tranche ou d'une tranche de silicium. Cela permet de transformer un matériau semi-conducteur fin en une interconnexion entre les composants.

- Liaison filaire : fil entre une matrice et un substrat ou entre plusieurs matrices. Relativement peu coûteuse, cette méthode de connexion de composants est la plus commune dans les boîtiers traditionnels.

Technologies

Les piles 2.5-D utilisent un interposeur avec des TSV pour lier plusieurs puces au boîtier, et une pile 3D utilise des TSV conçus dans les matrices pour empiler les matrices verticalement.

- 2.5-D : Au lieu de fixer plusieurs matrices à un substrat de circuit intégré, la technologie 2.5-D utilise un interposeur entre les puces et le substrat. L'interposeur utilise des TSV pour transmettre des signaux à travers l'interposeur.

- 3D-IC : méthode qui permet d'empiler plusieurs matrices les unes sur les autres. Les matrices sont reliées par TSV.

- FOWLP (Fan-Out Wafer-Level Packaging) : transitions par RDL des pads d'E/S denses sur la puce à un réseau de grille à billes plus grand sur le substrat.

- SIP (System-in-Package) : technologies 2.5D ou 3D-IC utilisées pour produire un ensemble complet d'ordinateur ou d'appareil électronique. Au lieu de placer tous les circuits intégrés nécessaires à une solution SoC, le SIP combine plusieurs matrices pour obtenir le même comportement dans un seul boîtier.

Défis liés aux boîtiers améliorés pour semi-conducteurs

Qu'il s'agisse de faire une valise ou de créer les derniers modules GPU, l'emballage consiste à intégrer de manière la plus efficace possible tout ce dont vous avez besoin dans votre espace. Pour les applications de semi-conducteurs avancées, vous devez également traiter les problèmes d'intégrité énergétique, d'intégrité du signal, d'intégrité thermique et de contrainte mécanique, tout en maintenant vos objectifs de coûts.

Interconnexions

Chaque puce d'un boîtier doit être connectée aux pads d'E/S qui relient le module au reste de l'appareil électronique. Des chemins conducteurs, tels que les interconnexions, les TSV ou les fils, doivent être conçus dans le boîtier. Parce qu'ils transportent un signal, chaque chemin doit être vérifié pour s'assurer que son signal n'interfère pas avec celui de ses voisins et ne chauffe pas trop.

Alimentation

L'efficacité énergétique est un facteur de différenciation sur le marché. Les clients veulent en faire plus avec moins d'énergie, c'est pourquoi les concepteurs de boîtiers doivent développer des configurations et exploiter des technologies qui réduisent la consommation et les pertes d'énergie.

Chaleur

Chaque composant du boîtier peut générer de la chaleur sous l'effet du courant. Le boîtier a besoin de solutions de gestion thermique qui s'appuient sur une configuration et des matériaux qui limitent l'accumulation de chaleur, transfèrent la chaleur loin des composants et gèrent l'impact qu'elle a sur les appareils utilisés.

Robustesse

Les matériaux se dilatent et se contractent lorsqu'un boîtier chauffe et refroidit. Les concepteurs doivent utiliser divers matériaux et technologies d'interconnexion pour s'assurer que la dilatation de chaque matériau et que les variations de volume répétées n'entraînent aucune défaillance dans les interconnexions ou les puces. La fatigue des billes de soudure et la conception du boîtier doivent également être prises en compte pour survivre à l'usure des environnements difficiles dans des applications telles que l'automobile, l'IoT et l'aérospatiale.

Coût

Dans le secteur concurrentiel des semi-conducteurs, le coût est un facteur déterminant. S'agissant d'un processus d'emballage final, le boîtier traditionnel de puces peut être exigeant en termes de main-d'œuvre et inclure des coûts de transport. Les processus d'emballage avancé doivent pouvoir bénéficier de l'automatisation et faire partie des processus en amont, tout comme les tests intégrés. Les concepteurs s'appuient souvent sur les outils d'optimisation pour choisir leurs options intelligemment en gardant à l'esprit les coûts.

L'avenir des boîtiers améliorés pour semi-conducteurs

En amont et en aval de la chaîne logistique des semi-conducteurs, les entreprises élaborent des feuilles de route qui prévoient des boîtiers plus avancés, des performances accrues et des coûts réduits. Une étude récente de Yole Intelligence a révélé qu'en 2022, le boîtier amélioréreprésentait 48 % d'un secteur d'activité de 92 milliards de dollars. Le rapport prévoit que cette part atteindra 58 % du secteur d'activité de 136 milliards de dollars d'ici 2028.

La fabrication de boîtierss de nouvelle génération doit bénéficier de nouveaux matériaux, d'une automatisation accrue et de technologies innovantes pour répondre à la demande croissante de boîtiers économes en énergie et abordables, de conceptions de puces plus compactes et d'applications SiP.

La concurrence dans l'écosystème des boîtiers entre les pays et les entreprises sera intense. La Loi de 2023 sur les puces (2023 Chips Act) prévoit un financement de 3 milliards de dollars pour le Programme national de fabrication d'emballages avancés. Les leaders du secteur, Intel, TSMC et Amkor ont annoncé des investissements de 3,5 milliards de dollars, 2,9 milliards de dollars et 2 milliards de dollars en 2023, respectivement, pour développer de nouvelles installations pour la fabrication de boîtiers avancés.

Au-delà des technologies de l'usine de fabrication, les ingénieurs rechercheront de meilleurs outils logiciels prenant en charge des technologies d'emballage spécifiques pouvant être intégrées dans le flux de conception. Par exemple, Ansys, Microsoft et TSMC ont récemment collaboré sur un ensemble d'outils de simulation de contrainte basé sur le cloud pour l'emballage 2.5D/3D-IC.